Ремонт и испытание основных тормозных приборов

Тормозные приборы ремонтируют в соответствии с утвержденным технологическим процессом. Согласно требованиям техники безопасности запрещается: работать неисправным инструментом и пользоваться неисправными приспособлениями; продувать детали сжатым воздухом, если его струя направлена на рядом стоящих людей; промывать детали в бензине. Размеры и допуски на детали тормозных приборов, проверяемые при ремонте, даны в официальных инструкциях и вывешены на рабочих местах.

Вращающиеся части компрессора должны быть ограждены. На межступенчатом воздухопроводе компрессора устанавливают предохранительный клапан. Окраска компрессора и трубопроводов должна соответствовать требованиям санитарной гигиены.

Компрессоры. При капитальных и текущих ТР-3 ремонтах компрессоры с локомотивов, моторвагонного подвижного состава и дизель-поездов снимают.

Проверка деталей. После разборки и очистки детали компрессора обмеряют и осматривают. Снимать крышки цилиндров, поршни и другие тяжелые детали нужно с помощью подъемных приспособлений. Внутренние поверхности картера и цилиндров очищать только керосином. В процессе сборки компрессора запрещается производить проверку совпадения отверстий и деталей пальцем и держаться рукой за фланцы. Негодные детали заменяют, а вышедшие за пределы допусков ремонтируют. При всех видах ремонта компрессора с выемкой коленчатого вала подлежат магнитному контролю коленчатый вал, шатуны и шатунные болты.

Цилиндры. Рабочие поверхности втулок или цилиндров при наличии задиров или овальности более 0,3 мм растачивают по градационным размерам, при этом конусность допускается не более 0,1 мм, а допуски от номинала по диаметру сохраняются альбомные. При каждой градации расточки диаметр втулки или цилиндра увеличивают на 0,5 мм, на такую же величину увеличивают и диаметр поршия. Например, если альбомный размер диаметра цилиндра низкого давления компрессора КТ6 составляет 198+"о;оз2 мм, то размер цилиндра после первой расточки будет 198,5 мм с тем же допуском, а поршень соответственно должен быть диаметром 198,5Го;?§5 мм вместо 198 мм.

Коленчатый вал. Овальности и риски на шейке вала более 0,1 мм устраняют шлифовкой или расточкой с последующей шлифовкой. На коленчатом валу с зубчатым колесом проверяют крепление болтов и плотность посадки шпонки. Износ зубьев не должен превышать 1 мм. Шариковые подшипники надевают на шейки в горячем состоянии. Редукционный клапан после притирки испытывают сжатым воздухом при давлении 0,14-0,15 МПа, при этом он должен отжиматься от седла.

Шатуны. Зазор более 0,1 мм между втулкой шатуна и пальцем устраняют либо хромированием пальца, либо перепрессовкой втулки. Подшипники пригоняют по шейке коленчатого вала с прилеганием 80-85% поверхности подшипника. Между шатуном и крышкой должен быть зазор для возможности регулировки износа путем постановки прокладок толщиной 0,1-0,2 мм.

Поршни и поршневые кольца. При зазоре между отверстием в поршне и поршневым пальцем более 0,12 мм заменяют детали. Выработку, овальность или конусность в отверстиях поршня более 0,1 мм устраняют хромированием или развертыванием отверстия с обязательным обеспечением соосности и перпендикулярности его оси поршня.

Кольца пригоняют по ширине ручья в поршне и по зазору в замке; прилегание их к цилиндру должно быть ие менее 85% рабочей поверхности. Кольца изготовляют из специального чугуна с присадками фосфора, хрома и никеля. Твердость их должна быть НРуС 94-101.

Клапаны. Пружины клапанов по высоте должны быть не менее 10 мм. Выработку в поясках седел пластинчатых клапанов устраняют проточкой, а седел клапанов стакан-чикового типа - зенкером. Окончательно клапаны притирают по месту

с проверкой керосином - пропуска керосина не должно быть.

Подъем клапанов должен быть у компрессоров Э-500 в пределах 4,5-б мм и у компрессоров КТ6 2,5- 2,7 мм Плотность клапана считается достаточной, если падение давления с 0,8 до 0,75 МПа в резервуаре объемом 50 л происходит не быстрее чем за 1 мин.

Холодильник. Перед разборкой холодильник промывают горячей водой, а внутреннюю поверхность каждой трубки радиатора продувают паром давлением 0,5- 0,6 МПа.

Для определения возможных неплотностей в соединениях все отверстия в корпусе холодильника заглушают, к фланцу подводят сжатый воздух давлением 0,9 МПа и холодильник опускают в ванну с водой, при этом не должно быть появления пузырей воздуха.

Вентилятор. При ремонте вентилятора проверяют балансировку - дисбаланс допускается не более 25-Ю-4 Н>м. Испытание на разнос производят при п =2100 об/мин. Натяжение ремня проверяют по прогибу под усилием 5 Н, который должен составлять для нового ремня 6- 8 мм, для старого- 10-12 мм.

Сборка. Компрессор КТ6 собирают в такой последовательности: ставят в картер масляный фильтр и маслопроводный штуцер; на коленчатый вал напрессовывают шарикоподшипники, предварительно нагретые в масле до температуры 100- 120*0; вал вставляют в картер так, чтобы задний шарикоподшипник вошел в свое гнездо, а затем ставят переднюю крышку.

Узел шатунов устанавливают через левое окно картера, причем сначала заводят прицепные шатуны. Головки шатунов крепят на шейке вала с постановкой регулировочных прокладок для обеспечения свободного вращения. Затем шатуны соединяют с поршнями, на которые надевают кольца, смещая замки на 120° относительно друг друга.

Далее цилиндры надевают на поршни и закрепляют на картере.

После проверки мертвого пространства между крышкой и поршнем, которое должно быть не более 2 мм, ставят клапанные коробки, но не закрепляют их. Масляный насос соединяют с маслопроводом и манометром. Затем устанавливают фильтры, крышки картера и вентилятор. После обкатки компрессора ставят холодильник и крепят клапанные коробки.

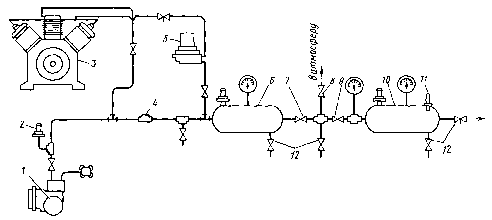

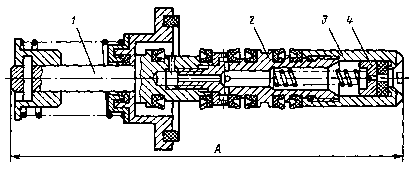

Испытание компрессоров. Испытание компрессоров КТ6 производят на стенде (рис. 254) в такой последовательности: обкатка без клапанных коробок и холодильника в течение 1,5 ч на разных режимах для приработки деталей. В конце обкатки не должно быть выбрасывания масла; в противном случае надо сменить плохо притертые кольца. После полной сборки компрессор испытывают на нагрев в течение 2 ч при п = 270 об/мин без противодавления и с противодавлением 0,8 МПа". В конце испытания температура масла в картере должна быть не более 65 С, а температура нагнетаемого воздуха - не выше 180 С.

Не останавливая компрессор, увеличивают частоту вращения коленчатого вала до максимальной и через 1 ч измеряют температуру масла, которая должна быть не более 85 С Температура нагнетаемого воздуха допускается не более 180 С. Температура коленчатого вала не должна превышать более чем на 20 С температуру масла в картере.

Давление масла при максимальной частоте вращения вала должно быть не менее 0,3 МПа, а при п =270 об/мин - не менее 0,15 МПа. При максимальной частоте вращения коленчатого вала и давлении 0,8 МПа в резервуаре, которое поддерживается путем открытия кранов 7 и 8, закрывают край 8, а край 9 открывают и проверяют время t(c) повышения давления в резервуаре 10 до 0,4 МПа, температуру воздуха Гг

Рис 254 Схема установки для испытания компрессоров

1 - компрессор Э 500 с 1вигатетей \?=1б кВт 1 - предохранительный клапин. 3 - компрессор КГ6 с дви|ателем Л1 = 60 кВт, 4 - обратный клапан. 5- регулятор тавленпя Х° ЗРД. б - резервуар объеуоч 334 л 7 8 9 -- краны разобщитетьные 10 - р4'зерв>ар объемом 200 л /1 - термометр 12 - краны спускные

в резервуаре 10 и температуру окружающего воздуха Т\ (°С).

Используя полученные данные, определяют подачу компрессора (м /мин) по формуле

Подача компрессора должна быть не менее 2,75 м3/мин при частоте вращения коленчатого вала 440 об/мин и 5,3 м3/мин при п = = 850 об/мин.

Испытание компрессоров Э-500 производят на стенде (см. рис. 254) в такой последовательности- обкатка на холостом ходу в течение 30 мин для определения нагрева, ударов, заедания и выбрасывания масла из цилиндра; испытание на нагрев в течение 1 ч при напряжении 1500 В постоянного тока и постоянном давлении 0,8 МПа в резервуаре 6. В конце испытания допускается нагрев цилиндров до температуры 100°С, нагнетаемого воздуха - до температуры 180°С и подшипников - не свыше 55°С сверх температуры окружающего воздуха.

Подачу компрессора Э-500 определяют аналогично компрессорам КТ6 с использованием формулы (47) по результатам испытаний на стеиде (см. рис. 254). Она должна быть

не менее 1,6 м3/мин при частоте вращения коленчатого вала 200 об/мин.

Для ориентировочных расчетов подачу можно подсчитать по формуле

<Эк = 0,8/Г,

где V - времн, за которое компрессор повышает давление в резервуаре 10 объемом 200 л от 0 до 0,4 МПа, мин Краны машиниста № 394 и 395. Ремонт верхней и промежуточной частей кранов машиниста № 222М, 328, 394 и 395 в основном заключается в притирке золотника (см. п 68). В нижней части притирают кольца уравнительного поршня и клапаны Уравнительный поршень в сборе должен перемещаться под усилием не более 40 Н Плотность поршня считается достаточной, если падение давления в резервуаре объемом 8 л с 0,5 до 0,3 МПа будет происходить не менее чем за 60 с (без резиновой манжеты) Редуктор после притирки питательного клапана и сборки регулируют и испытывают на приспособлении, проверяя плотность притирки питательного клапана и его чувствительность.

Диаметр отверстия в ниппеле корпуса стабилизатора должен быть 0,45±0,05 мм. При быстром падении

давления необходимо ослабить пружину стабилизатора, а при медленном подтянуть ее винтом.

В контроллере проверяют крепление микропереключателей, вращение роликов, состояние рычага с пружиной, толкателя, пайку проводов и качество изоляции. Выводные концы разрешается паять припоем ПОС-40 без кислоты. Контакты должны иметь зазор в разомкнутом состоянии не менее 7 мм и усилие нажатия не менее 5 Н. Подгара на контактах не должно быть.

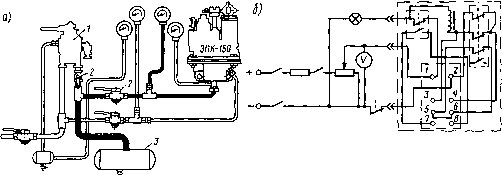

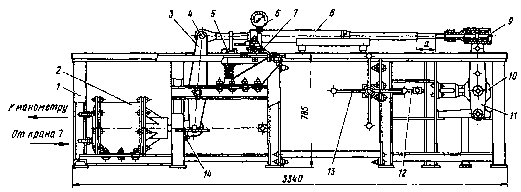

Кран испытывают на стенде, схема которого изображена на рис. 255, при этом проверяют:

наполнение магистрального резервуара 6 с давления 0,5 до 0,6 МПа при II положении ручки крана машиниста 3 за время не более 4 с и уравнительного резервуара 1 за 30- 40 с;

питание во II и IV положениях ручки крана при утечке из магистрали через кран 5 с отверстием диаметром 2 мм, при этом величина снижения давления должна быть не более 0,015 МПа;

темп служебной разрядки магистрали при V положении ручки крана с давления 0,5 до 0,4 МПа за 4-6 с, при положении УА - с давления 0,5 до 0,45 МПа за 15-20 с;

переход с завышенного давления в магистрали с давления 0,6 до

0,58 МПа за 80-120 с при II положении ручки крана;

плотность уравнительного резервуара при IV положении ручки крана в течение 3 мин - повышения давления не должно быть, падение давления допускается не более 0,01 МПа;

отсутствие питания при нахождении ручки крана в III положении и утечке из магистрали через отверстие диаметром 2 мм.

Работу контроллера проверяют по горению ламп: в I и II положениях ручки крана должна гореть лампа С, при переводе ручки крана из II положения в положение III лампа С должна гаснуть и загораться лампа П, в III и IV положениях горит лампа П, при переводе из IV в положение УА лампа П гаснет и загорается лампа Т, в положениях V и VI горит лампа Т.

Кран № 254. Поршневую втулку или цилиндрическую часть корпуса при наличии рисок и овальности до 0,2 мм шлифуют чугунным кольцом с абразивом, а при значительных дефектах растачивают не более чем на 0,9 мм по диаметру. Ремонт крана заключается главным образом в притирке двухседельчатого клапана.

При сборке крана должны быть обеспечены наружный диаметр резиновых манжет в сборе на поршне 62-63 мм, открытие впускного кла-

Рис. 255. Схема стенда для испытания кранов машиниста № 222М, 394 и 395 всех видова - № 394; б - 395, 1 ~- уравнительный резерву ар 20 л; 2 - резиновый шланг диаметром '/У' 3 кран машиниста. 4 - кран двойной тяги, 5 - кран выпускной с отверстием диаметром 2 мм, 6 - резервуар объемом 55 п. 7 - сш нальные лампы, 8- штепсельный разъем

Рис 256 Схема стенда для испытания крана № 254:

І - запасный резервуар объемом 78 л, 2 - разобщитель ный кран диаметром '/а". 3- резервуар объемом 40 л для увеличения объема тормозного цилиндра 4 - кран диаметром '/4" с отверстием диаметром 2 мм, 5- тор мозиой цилиндр диаметром 14" с выходом штока 160 мм,

6 - кран диаметром '/V' с отверстием диаметром 0,8 мм

7 - главная часть воздухораспределителя, 8 - камера № 295, 9- резервуар объемом 7 л, 10 - кран разобщи тельный, /1 - плита от крана № 254 12 - кран № 254, 13 - магистральный резервуар объемом 55 л, 14 - кран комбинированный, 15- кран разобщительный

диаметром 1", 16- кран машиниста № 394 (222М)

пана не менее 2 мм и выпускного не менее 3 мм. На стенде (рис. 256) кран должен быть отрегулирован на давление 0,1-0,13 МПа при первой ступени торможения и на давление 0,37-0,4 МПа при полном торможении. Способ регулировки указан в п. 27.

Время наполнения тормозного цилиндра до давления 0,35 МПа должно быть не более 4 с и время отпуска с давления 0,35 до 0,05 МПа - не более 13 с. При полном служебном торможении краном № 222М или 394 время наполнения тормозного цилиндра до давления 0,35 МПа и время отпуска до давления 0,04 МПа, измеряемое по манометру ТЦ не должно быть больше, чем на 5 с, времени, измеряемого по манометру Т. Величины давлений по обоим манометрам должны быть в пределах технических требований и условий на воздухораспределитель.

После полного торможения автоматическим тормозом кран вспомогательного тормоза должен обеспечивать возможность производить ступени отпуска величиной давления не более 0,06 МПа посредством постановки ручки крана в I положение с автоматическим возвратом ее во II положение (буфером).

При искусственной утечке воздуха из тормозного цилиндра через отверстие диаметром 2 мм давление не должно падать более чем на 0,03 МПа. Пропуск воздуха в соединениях не допускается, а в атмосферных отверстиях допускается образование мыльного пузыря, который должен держаться не менее 5 с.

Электропневматические клапаны автостопа ЭПК № 150Е и 150И. После разборки металлические клапаны притирают по месту, а в клапанах с мягкой посадкой зачищают или заменяют резиновое уплотнение при наличии забоин на нем.

В процессе сборки проверяют следующие сборочные размеры и восстанавливают их путем подгонки деталей: ход якоря 1,4-1,7 мм; ход

Рис 257 Схемы стенда для испытания ЭПК, № 150Е и 150И'

а - пневматическая, б - электрическая, 1 -• кран машиниста Ко 394, 2 - кран двойной тяги № 377 3 - резервуар

объемом 55 л

резиновой диафрагмы вверх 3- 4,5 мм и вниз 6,0-7,0 мм; ход клапана 2,3-3,5 мм; дроссельные отверстия во втулке плунжера диаметром не более 1,0+0,1 мм и в поршне срыв-ного клапана 0,8±0,05 мм, подъем срывного клапана 6-9 мм.

После сборки ЭПК проверяют на стенде (рис. 257):

время повышения давления в камере выдержки от 0,15 до 0,7 МПа, которое должно быть не более 10 с;

время понижения давления с 0,8±0,2 до ОД5±8:о1 МПа должно быть в пределах 7-8,5 с;

размыкание верхних контактов при давлении 0,15±8:В1 МПа в камере выдержки, остаточное давление в ней допускается не более

0. 06 МПа;

разобщение тормозной магистрали с атмосферой при снижении давления в ней до 0,15±о:о1 МПа при нахождении ручки крана в III положении.

Во время разрядки камеры должен быть непрерывный звук свистка.

При напряжении 30 В должен закрываться клапан (допускается образование мыльного пузыря за 5 с), а при напряжении не ниже 8 В отпадать якорь электромагнита.

Воздухораспределитель № 292-

001. При овальности поршневой втулки более 0,04 мм и конусности более 0,06 мм ее следует развернуть по ремонтным градациям: I- 89,25 мм; II-89,50 мм; III- 89,75 мм. Допуски по всем градациям -(-0,07 мм. В соответствии с этими градациями подбирают магистральные кольца и поршни. Зазор между втулкой и поршнем должен быть 0,2-0,5 мм. Три отверстия в поршневой втулке должны быть диаметром по 1,25+0,1 мм, а в торце поршня - одно диаметром 2,0+0,15 мм.

Перед сборкой проверяют: плотность кольца магистрального поршня по времени снижения давления с 0,5 до 0,4 МПа из резервуара объемом 8 л, которое должно быть не менее 70 с;

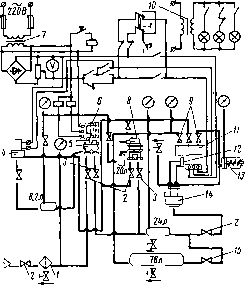

Рис 258 Схема стенда для испытания воздухораспределителя № 292-001-

1 - манометры, 2- тормозной цилиндр диаметром 14" с выходом штока 130 мм. 3- кран разобщительный с отверстием диаметром 2 мм; 4 - пневматический при жим, 5 - разобщительный кран диаметром 3/,", 6- шланг резиновый, 7, 19 - краны разобщительные диамет ром 1", 8 - резервуар объемом 10 л, 9 - выпускной кран, 10 - запасный резервуар объемом 78 л, /1 - шумо глушитель, 12 - кран разобщительный диаметром /г", 13 -- магистральный резервуар объемом 24 л, 14-уравнительный резервуар объемом 20 л, 15--кран ма шиниста № 394 или 395, 16 - кран с отверстием диамет ром 6 мм, 17 - кран с отверстием диаметром 4,2 мм 18 - кран с отверстием диаметром 0,9 мм

усилие перемещения магистрального поршня - оно должно быть без золотника не более 30 Н, о отсека-тельным золотником - 45 Н и с двумя золотниками (из положения перекрыши) - не более 60 Н;

плотность притирки переключательной пробки - обмыливанием. Допускается образование мыльного пузыря с удержанием не менее 10 с между втулкой и пробкой; между втулкой и корпусом пропуск не допускается.

При испытании воздухораспределителя на стенде (рис. 258) проверяют:

зарядку запасного резервуара объемом 78 л с давления 0,40 до 0,45 МПа (при начальном давлении 0,38-0,39 МПа), которая должна происходить за 15-25 с;

чувствительность на торможение снижением давления в магистрали на 0,03 МПа с выдержкой в тормозном положении в течение 1 мин; давление в тормозном цилиндре должно быть 0,04±0,01 МПа;

' чувствительность на отпуск после ступени торможения снижением давления в магистрали на 0,06 МПа и повышением давления через отверстие диаметром 0,9 мм; время отпуска до давления 0,04 МПа должно быть не более 70 с;

отсутствие самопроизвольного срыва на экстренное торможение при снижении давления в магистрали с 0,5 до 0,4 МПа за 2,5-3 с (через отверстие диаметром 4,2 мм при объеме магистрального резервуара 24 л или через отверстие 5 мм при объеме 55 л),

время наполнения тормозного цилиндра при экстренном торможении снижением давления в магистрали темпом 0,08 МПа в 1 с (через отверстие диаметром 6 мм при объеме магистрального резервуара 24 л или через отверстие 8 мм при объеме 55 л); для режима короткосоставно-

Рис 259 Схема стенда для испытания .электровоздухораспределителей № 305-000 И 305-001;

1 - фильтр, 2 - край № 377; 3 - край № 114, -- вентиль перекриши ВП-47, б - край № 334Э; 6 - контроллер ЕК-8АР; 7-трансформатор (220/127' В); в-кран ЛЬ 394, 9 - кдаи № 379 диаметром 8/4", 10"- трансформатор (220/6,3 В): /1 -пневматический пряжим П-1060; 12- фланец; 13-тодмозиоЯ цвляндр Д» 188Б, Ї4---воздухораспределитель Ї& 292-001; 1Ь - Иран 3* 383

го поезда должно быть 5-7 с и для режима длинносоставного- 12- 16 с;

время отпуска после экстренного торможения - для режима коротко-составного поезда 9-12 с, для режима длинносоставного поезда и с выключенным ускорителем - 19-24 с;

мягкость - снижением давления в магистрали с 0,5 до 0,45 МПа в течение 75 с через отверстие диаметром 0,9 мм; при этом воздухораспределителе не должен срабатывать на торможение.

Эл ектровоздухораспредел ител ь № 305. Все детали после разборки тщательно осматривают, очищают и продувают сжатым воздухом Детали, изношенные или имеющие дефекты, заменяют. Отверстие в седле клапана вентиля перекрыши прибора № 305-000 должно быть диаметром 1,2+<ма мм и прибора № 305-001 - диаметром 2,0^°2 мм; отверстие в седле клапана тормозного вентиля - диаметром 1,8+ мм. Отношение сопротивления выпрямительного клапана в прямом направлении к сопротивлению в обратном приблизительно 1:200.

Воздушный зазор в вентиле перекрыши от верха якоря до поверхности соприкосновения корпуса с мембраной должен быть 1,1 -

1.4 мм. В тормозном вентиле ход клапана 0.8-1,6 мм, ход якоря 0,8- 0,9 мм. Высота контактов на изоляционной колодке 8± 1 мм.

Резиновую диафрагму реле заменяют при наличии остаточного прогиба более 3 мм, прорезов и расслоений. В собранном реле ход диафрагмы и клапана вверх от среднего положения должен быть не менее

2.5 мм и столько же вниз. Регулируют ход прокладками толщиной 0,2 и 0,4 мм.

При испытании электровоздухораспределителя № 305 на стенде (рис. 259) проверяют:

срабатывание при напряжении постоянного тока не более 30 В и отпадание якоря вентиля ВП при напряжении не менее 10 В. Чтобы умень-

Рис 260 Схема универсального стенда для испытания воздухораспределителей и электровоздухораспределителей-1 - разобщительный кран 2 - фильтр. 3 - блок крана машиниста (кран машиниста 395 с уравнительным резервуаром объемом 20 л кранами № 377 и ЗІ4) 4-отверстие диаметром 0 8 мм для отпуска медленным темпом 5 отверстие диаметром 5 мм для полного служебною торможения {теми с 0,5 до 0,4 МПа за 2,5-3 с), 6 - отверстие диаметром 8 чм для экстренного торможения (темп 0,08 МПа в I с), 7- отверстие диаметром 0,9 мм (темп с 0,5 до 0,45 МПа за 75 -80 с); 8-магистральный резервуар объемом 55 л 9 - запасный резервуар объемом 78 1, /0- прйвалочный фланец для воздухораспределителя Ла 292, 1 1 - приваточный фланец для электровоздухорас преде.їитсля ,Чн 305; 12- рабочая камера объемом 1,5 л, 13- водоспускной кран, 14 - тормозной цилиндр диаметром 14" с выходом штока 150 мм или резервуар объемом 20 л; 15- отверстие диаметром 1.0 мм для создания утечек из тормозного цилиндра: 16 - реостат (изменение напряжения от 10 до 50 В постоянного тока), 17 - прйвалочный фланец для переключательного клапана; 18 трехходовой кран, 19 - блок электропитания

шить напряжение, при котором якорь притягивается, винт сердечника ввертывают, уменьшая магнитное сопротивление. Для увеличения напряжения, при котором отпадает якорь, винт вывертывают, увеличивая воздушный зазор;

чувствительность на торможение и отпуск - при первой ступени торможения давление в тормозном цилиндре должно быть не более 0,05 МПа, а при последующих - по 0,01-0,03 МПа. При давлении в тормозном цилиндре 0,25-0,3 МПа и утечке воздуха через отверстие диаметром 1 мм давление должно поддерживаться с колебанием ±0,02 МПа;

наполнение тормозного цилиндра до давления 0,3 МПа за 2,5-3,5 с и время снижения давления до 0,04 МПа за 3,5-4,5 с для прибора № 305-001, а для электровоздухораспределителя № 305-000 за 8-11 с;

плотность переключательного клапана при электрическом и пневматическом управлении и давлении в тормозном цилиндре 0,05 МПа. При обмыливании атмосферного отверстия вентиля перекрыши допускается образование мыльного пузыря с удержанием не менее 5 с.

Инструкцией по ремонту тормозного оборудования вагонов № ЦВ-4024 испытания воздухораспределителей и электровоздухораспределителей пассажирских вагонов рекомендуется производить на универсальном стенде, схема которого приведена на рис. 260.

Воздухораспределители № 270-005-1 и 483-000. Ремонт, сборку и испытание воздухораспределителей производят по узлам - отдельно магистральную и отдельно главную части.

Магистральная часть. Седла клапанов вывертывают только торцовыми ключами. Диафрагмы и манжеты с подрезами и надрывами заменяют новыми. Резиновые уплотнения на клапанах зачищают на абразивном бруске или шлифовальной шкурке без нарушения перпендикулярности поотношению к направляющей части клапана (проверяют на просвет под угольник). Для этого клапаны вставляют в специальные оправки или в патрон сверлильного станка.

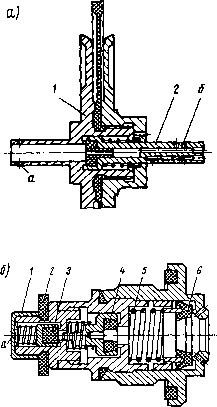

Рис. 261. Узел диафрагмы (а) и узел клапанов (б) магистральной части № 483-010

Рис. 262. Узел диафрагмы главной части № 466-110

В плунжере проверяют и продувают дроссельные отверстия. Браковочные допуски на отверстия установлены +0,05 и -0,03 мм. В местах постановки заглушек пропуск воздуха не допускается. Фрикционное кольцо в сборе на хвостовике диска в магистральной части № 270-1000 должно иметь размер по наружному диаметру 14,7-15,0 мм и вместе с диафрагмой перемещаться под усилием 10-15 Н.

В плунжере 2 узла диафрагмы (рис. 261, а) магистральной части № 483-010 отверстие б диаметром 0,3 мм с 1981 г. не сверлят. На хвостовике алюминиевого диска 1 проверяют наличие двух отверстий а диаметром по 1,0 мм. Риски и задиры на хвостовике диска 1 и плунжера 2 следует зачистить мелкой наждачной бумагой. Глубокие продольные риски не допускаются.

При сборе узла клапанов (рис. 261, б) надо обратить внимание на правильность постановки манжеты 6 (дет. № 305-156) и наличие подъема клапана 3. Для этого при снятом колпачке 1 нажимают толкателем на клапан 4, и он должен отжимать от седла клапаи 3 с пружиной. В колпачке 1 отверстие а может быть, диаметром 0,55 или 0,9 мм. Пружина 5 в рабочем состоянии имеет усилие около 20 Н. Не надо путать ее с пружиной клапана мягкости, которая имеет усилие около 35 Н. Колпачок 1 крепят до соприкасания с металлом и прокладкой 2 (допускается прокручивание прокладки).

Если торцовая поверхность колпачка 1 имеет выпуклую форму (из-за сильного крепления), необходимо торец зачистить по высоте на 0,5 мм. Перед сборкой в корпусе надо прочистить и продуть атмосферный канал, канал дополнительной разрядки к клапану мягкости и отверстие диаметром 0,65 мм в дросселе магистрального канала. После этого завертывают в корпус узел клапанов.

Буферная пружина № 483-004 между крышкой и узлом диафрагмы

Рис 263 Шток в сборе главной части № 466-110

до 1979 г. выпускалась с усилием около 10 Н, а затем с усилием около 18 Н.

При нажатии на алюминиевый диск сначала должен отжаться клапан дополнительной разрядки (усилие около 55 Н), а затем- плунжер (усилие около 85 Н).

После сборки крышку магистральной части испытывают отдельно на приспособлении на горном режиме при давлении 0,65 МПа и на равнинном режиме при давлении 0,25- 0,35 МПа, при этом пропуска воздуха не должно быть. При наличии в режимной упорке двух пружин минимальное давление на равнинном режиме допускается до 0,2 МПа. Режимная упорка для двух пружин должна иметь в торце гнездо для средней (малой) пружины.

Главная часть. Проверяют состояние и наружные диаметры всех манжет. Смазочное кольцо должно выступать из ручья на 1,0-1,5 мм. Наружный диаметр манжет на главном поршне должен быть не менее 112 мм. При постановке одной манжеты № 270-397-3 на канавке поршня со стороны бурта манжеты должна быть фаска 4 мм под углом 45°, постановка второго фетрового кольца не обязательна, однако ручей под вторую манжету надо хорошо смазать во избежание коррозии.

Вместо существующего обратного клапана с пружиной разрешается постановка резиновой шайбы (диафрагмы) толщиной 2,5±0,3 мм с упором для ограничения ее подъема.

На штоке главного поршня канавка под третью манжету от тормозного клапана должна иметь фаску 2X45°. Усилие перемещения главного поршня в корпусе главной части не более 50 Н. При нажатии на поршень и перемещении его в цилиндр на 10-20 мм пружина № 270-327, имеющая усилие в рабочем состоянии 200±20 Н, должна отжимать поршень в исходное положение примерно до 10 мм выше фланца.

При ремонте главной части № 466 необходимо проверить состояние трех узлов в сборе: диафрагмы, штока и уравнительного поршня. Диафрагма 3 (рис. 262) в сборе с алюминиевыми чашками 2 и 4 вставляется в крышку главной части и перемещается до упора, при этом клапан 1 должен отжиматься от седла на 1,5 мм. Диаметр отверстия в дросселе 5, запрессованном в чашку 4, должен быть 0,5 мм.

Шток (рис. 263) в сборе должен иметь размер А, равный 150- 151,5 мм. В опытной партии главных частей шток выпускался сборным, состоящим из хвостовика /, средней части 2 и головки 3 (седла тормозного клапана 4). В дальнейшем шток выпускают неразъемным аналогично штоку главных частей № 270-023.

Магистральные части № 270-1000 и 483-010 испытывают с эталонной или проверенной главной частью № 270-023, а главные части № 270-023 и 466-110 - с эталонной или проверенной магистральной частью № 270-1000 на стенде (рис. 264)

Рис 264. Пневматическая схема стенда для испытания воздухораспределителей грузовых

вагонов.

1 - кран разобщительный, 2 - манометр. 3 - фильтр. 4 -- блок крана машиниста *Че 326 , 5 , 6 - дроссельные отверстия диаметром 0.8 и 0,65 мм, 7 - магистральный резервуар объемом 55 л, 8 - тормозной цилиндр диаметром 14" с выходом штока 100 чм или резервуар объемом 12 л; 9 водоспускной кран; 10--испытательный блок (главная часть Ч» 270 023 н магистральная ЛЬ 270 005-1 ипи 483-010), 11 - запасный резервуар объемом 78 л, 12 рабочая камера объемом 6 л 13-золотниковая камера объемом 4,5 л

Совместное испытание отремонтированных магистральных и главных частей запрещается.

При испытании воздухораспределителя проверяют:

время зарядки золотниковой камеры до давления 0,12 МПа за 15- 25 с (для воздухораспределителя ЛЬ 483 за 20-35 с);

время зарядки запасного резервуара объемом 78 л с давления 0,40 до 0,45 МПа за 25-45 с (начальное давление в резервуаре 0,38- 0,39 МПа);

ступень торможения снижением давления на 0,05-0,06 МПа; давление в цилиндре в течение 2 мин должно быть 0,08-0,18 МПа без понижения давления в рабочей камере;

чувствительность к отпуску после ступени торможения при повышении давления в магистрали через отверстие диаметром 0,65 мм с 0,48 до 0,49 МПа за 12-17 с, при этом должно произойти понижение давления в рабочем резервуаре за время не более 60 с;

давление в тормозном цилиндре при снижении давления в магистрали ю 0,35 МПа должно быть: на горном I руженом режиме при начальном

давлении в запасном резервуаре 0,6 МПа - в пределах 0,39- 0,45 МПа, на среднем - 0,28- 0,33 МПа и иа порожнем - 0,14- 0,18 МПа. Проверку давления разрешается выполнять при наличии сжатого воздуха в тормозном цилиндре переключением воздухораспределителя (или главной части) на соответствующий режим;

время наполнения тормозного цилиндра до давления 0,35 МПа при полном служебном торможении 7- 15 с (для воздухораспределителя № 483 с отверстием диаметром 0,55 мм-16-22 с);

чувствительность уравнительного поршня на порожнем режиме - при снижении давления в тормозном цилиндре через отверстие диаметром 1 мм не более чем на 0,035 МПа уравнительный поршень должен переместиться и сообщить запасный резервуар с тормозным цилиндром;

время отпуска после полного служебного торможения на равнинном режиме при повышении давления в магистрали до 0,46 МПа с момента начала повышения до давления в тормозном цилиндре 0,04 МПа должно быть не более 40 с, а у магистральной части № 483-010 - не более 60 с.

Автоматический регулятор грузовых режимов торможения № 265-002.

Проверяют состояние деталей и отверстие диаметром 0,5+0,04 мм в демпферном поршне. При постановке сухаря его опорное ребро должно находиться ниже головки винта. Испытание регулятора производят на стенде (рис. 265).

Редуктором 5 устанавливают в резервуаре 4 давление 0,3± ±0,005 МПа и проверяют авторежим в режиме работы с композиционными колодками. На порожнем режиме при зазоре а около 1 мм открывают кран 3. В тормозном резервуаре 8 должно устанавливаться давление 0,125-0,135 МПа. После выпу-. ска воздуха из резервуара 8 подачей воздуха в цилиндр /1 поднимают поршень демпферной части авторежима 1 на 244- 1 мм и открывают кранЗ. Давление в резервуаре 8 должно быть 0,3 МПа. Время перемещения демпферного поршня вниз при снятии нагрузки с упора должно быть 13- 25 с.

Проверку авторежима в режиме работы с чугунными колодками производят аналогично указанной выше при давлении 0,42±0,005 МПа в резервуаре 4. Давление в резервуа-

Рис 265 Схема стенда для испытания авто-режимов.

1 авторежнм 2 - пневматический прижим 3. 9, 10 - разобщительные краны {с атмосферными отверстиями) соответственно к авторежиму прижиму и цилиндру загрузки, 4-резервуар задлнного давления (0,3 и 0,42 МПа); 5 - редуктор, 6-водоспускной кран, 7 - дроссельное отверстие диаметром 1,0 мм; 8 - тормозной резервуар объемом 12 н /1 - цилиндр изменения загрузки

ре 8 иа порожнем режиме должно быть 0,17-0,18 МПа и на груженом - 0,42-0,43 МПа.

Автоматические регуляторы тормозной рычажной передачи № 536М и 574Б. Возвратная пружина в сжатом состоянии имеет усилие около 2,1 кН, поэтому разбирать регулятор без приспособления запрещается. Нужно соблюдать технологическую последовательность разборки и сборки регулятора. Основной ремонт авторегуляторов заключается в устранении коррозии деталей, очистке резьбы, зачистке заусенцев, устра-

Рис. 266 Схема стеида для испытания автоматического регулятора тормозной рычажной

передачи:

1 - каркас 2 -тормозной цилиндр диаметром 14", 3- передний рыча!; 4 - валик для соединения рычага 3 с ушком авторегулятора. 5 опорное устройство для серьги авторегулятора; 6-манометр тормозного цилиндра. 7 - кран Х<- 4ВК. 8-авторегулятор № 536М; 9 - демпферное устройство дтя компенсации упругих деформаций рычажной передачи. 10 - колодка, имитирующая тормозную, /1 -задний рычаг, 12-ходовой винт с гайкой, 13-рукоятка с коническими шестернями для установления зазора между колодкой 10 и опорой, заменяющей бандаж колеса, 14 - рейка-указатель выхода штока тормозного цитиндра

нении биения винта, проверке конусных поверхностей контрольными шаблонами.

Перед сборкой регулятора все детали и трущиеся поверхности должны быть покрыты тормозной смазкой. Сборку производят по узлам. Сначала собирают тяговый стержень, затем стакан и головку. Головка и стакан при вертикальном положении винта под собственной массой должны опускаться по резьбе. Для окончательной сборки корпус регулятора устанавливают в приспособление.

Испытание регулятора производят на стенде (рис. 266) в такой последовательности:

устанавливают размер а от защитной трубы до контрольной риски на хвостовике винта в пределах, обеспечивающих выход штока тормозного цилиндра 75-125 мм;

проверяют стабильность работы. Для этого наносят мелом Продольную линию на трубе и тяге винта, после чего производят ряд последовательных торможений с отпуском, при этом защитная труба не должна вращаться относительно винта, т. е. размер а изменяться не должен;

проверяют действие регулятора № 536М на роспуск. Поворотом регулирующей трубы гайку навертывают на винт на один-два оборота и тем самым уменьшают размер а. После торможения регулятор должен восстановить первоначальный размер а; при последующих торможениях он не должен изменяться;

проверяют действие на стягивание. Регулирующей гайкой (поворачивая ее на один-два оборота) увеличивают размер а, затем производят два-три торможения и отпуска тормоза. После каждого торможения размер а должен уменьшаться, что наблюдают по меловой черте, нанесенной на защитной трубе и тяге.

Регулятор № 574Б испытывают только на стабильность работы и стягивание. Аналогично проверяют действие регуляторов № 536М и 574Б на вагоне.

Электровозы ВЛ

Электровозы ВЛ