Электрические аппараты

Выполните работы в объеме ТР-2. Произведите ревизию аппаратов с разборкой и проверкой состояний узлов и деталей в соответствии с приложением 23. Удалите с деталей старую смазку, ржавчину. Стертые надписи восстановите или замените таблички новыми. Вышедшие из строя узлы и детали замените или отремонтируйте. Заложите смазку ЦИАТИМ-201 во все подшипниковые узлы, шарнирные соединения, зубчатые зацепления. В аппаратах с пневматическим приводом поверхности цилиндра, штока, поршня и других деталей обезжирьте. Нарушения «зеркала» цилиндра (риски, выбоины, задиры) не допускаются. Выработка цилиндра должна быть равномерной по диаметру.'На рабочих поверхностях манжет не допускаются риски, трещины, надрывы. «Зеркало» цилиндра, поршень, манжеты смажьте смазкой ЖТ-79Л. Смазочные кольца перед установкой пропитайте в приборном масле МВП ГОСТ 1805-76 в течение 12 ч.

Осуществите сборку аппаратов, убедитесь в четкости взаимодействия подвижных частей. Проверьте аппараты на соответствие техническим данным и нормам, указанным в приложении 23.

Работоспособность аппаратов с пневмоприводом проконтролируйте при давлении сжатого воздуха 0,35 МПа. Переключение должно быть четким без остановки в промежуточном положении. Убедитесь в герметичности пневмоприводов измерением утечки воздуха через привод из резервуара емкостью 1 л, наполненного сжатым воздухом давлением 0,675 МПа в течение 10 мин*. Давление сжатого воздуха по истечении времени испытания должно быть не менее 0,64 МПа. Омические сопротивления катушек и резисторов замерьте мостом постоянного тока Р-333 кл. 0,2; сопротивление изоляции - мегаоммет-ром с рабочим напряжением на 500 В - для аппаратов с номинальным напряжением до 380 В; на 1000 В - для аппаратов с номинальным напряжением до 1000 В; иа 2500 В -для аппаратов с номинальным напряжением свыше 1000 В..

Электрическую прочность изоляции контролируйте в холодном состоянии испытательным напряжением переменного тока частотой 50 Гц в течение (60 ±5) с; при этом используйте испытательный трансформатор мощностью не менее 0,5 кВ-А на 1000 В испытательного

- *Для • приводов с одним вентилем - в течение 6,5 мин; для пневмоприводов с двумя вентилями - 4 мин.

напряжения. Аппарат считается выдержавшим проверку, если не произошло пробоя изоляции, перекрытия по поверхности или заметного нагревания изоляции.

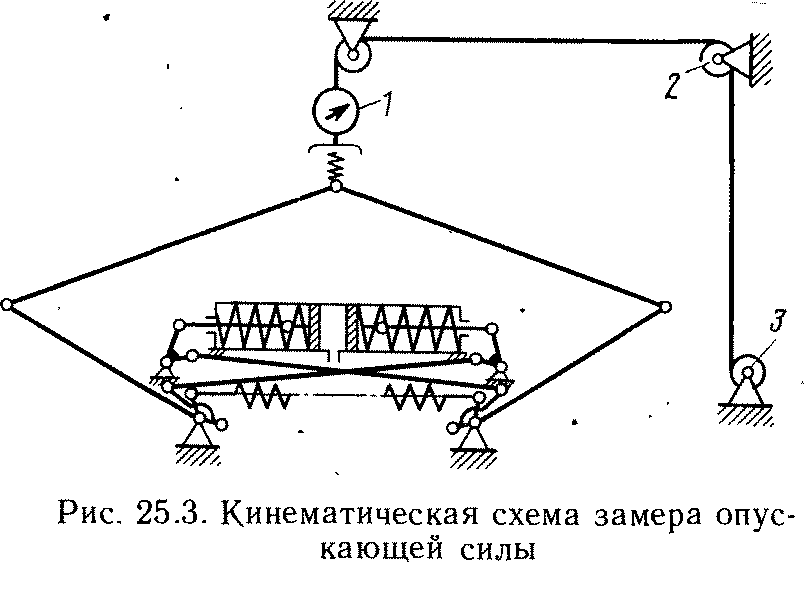

Токоприемники. Во избежание травм соблюдайте меры предосторожности при разборке пневмоприводов 9 (см. рис. 8.1). Измерение характеристики опускающей силы, представляющей собой зависимость силы опускания на полозе от высоты последнего при сообщении цилиндра пневмопривода с атмосферой, осуществляйте в следующем порядке. Закрепите

Рис. 25.4. Быстродействующий выключатель ВБ-021 402

динамометр 1, как указано на рис. 25.3. Полоз приводите в.движение при помощи троса, блока 2 и ворота 3. Показания динамометра снимайте в диапазоне рабочей высоты через каждые 100 мм при плавном движении полоза сверху вниз. В случае необходимости опускающую силу и наибольшую высоту подъема регулируйте поворотом тяги пневмопривода, имеющей для этой цели шарниры с правой и левой резьбами. После регулирования контргайки на тяге тщательно затяните. Для контроля наибольшей' высоты подъема токоприемника замерьте расстояние по высоте от контактной поверхности полоза при нахождении токоприемника в сложенном положении до контактной поверхности, когда токоприемник поднят без ограничения по контактному проводу.

Выключатель быстродействующий ВБ-021. Выполните работы, предусмотренные ТР-2.

Дополнительно произведите смазывание трущихся частей выключателя; отрегулируйте последний.

Регулируйте выключатель следующим образом:

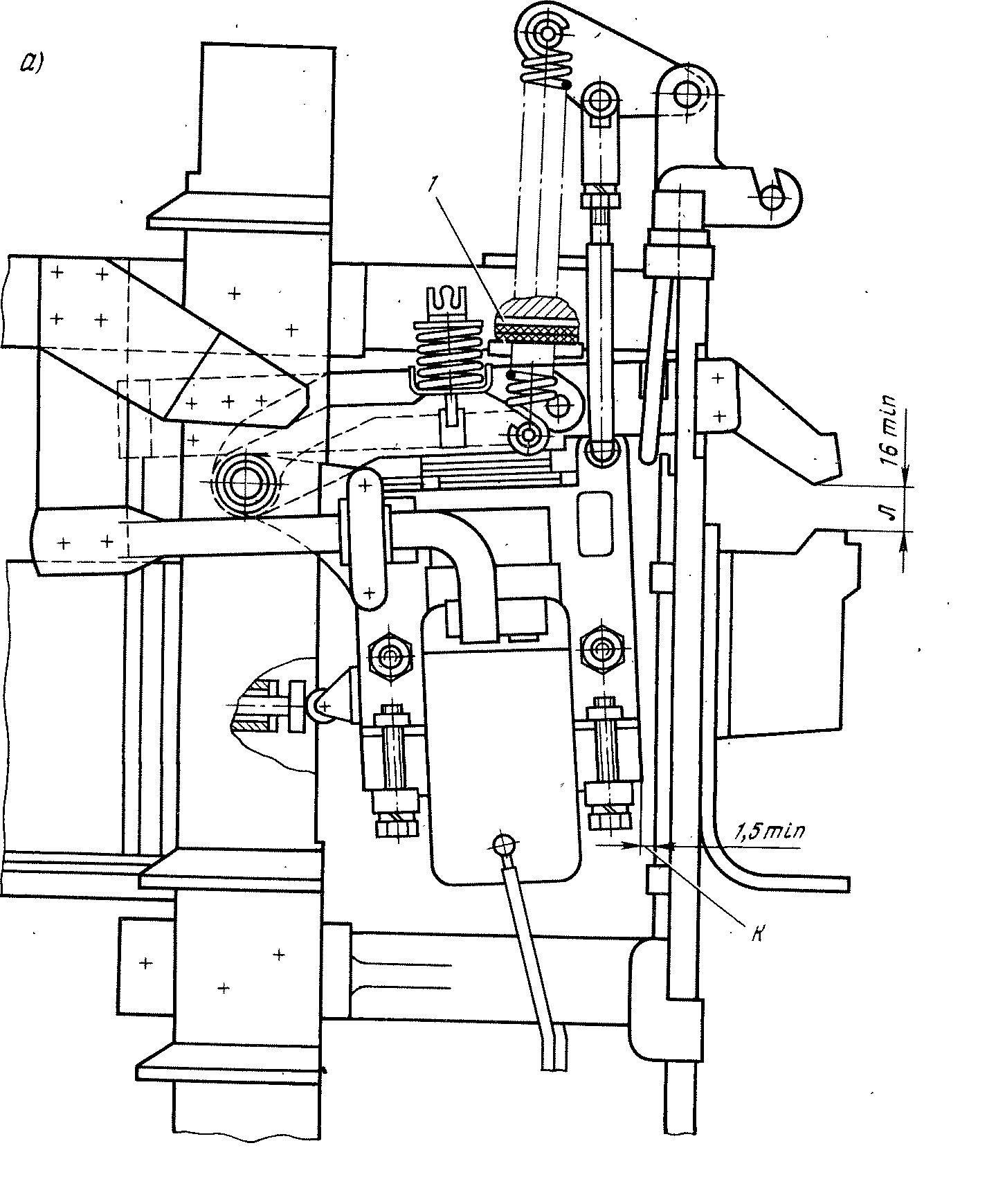

установите неподвижный контакт 7 в крайнее нижнее положение (рис. 25.4, б);

зазор б между якорем электромагнита и контактным рычагом при замкну-

тых контактах должен быть 4 + | мм. Регулируйте этот зазор шайбами 2, размещенными между штоком привода и его упором;

обеспечьте размеры К и Л в положении Готов к включению (рис. 25.4, а) установкой необходимого числа пластин 1 под колодкой демпфера;

отрегулируйте размер П, который должен быть равен (205±3) мм, вворачиванием или выворачиванием стержня 5 в серьгу 3 (см. рис. 25.4, б)..После регулирования стержень законтрите гайкой 4 и опломбируйте;

замерьте контактное нажатие (оно должно быть 210-260 Н) динамометром, зацепленным за проволоку, продетую в отверстие подвижного контакта. В случае необходимости регулируйте контактное нажатие затяжкой пружин 6 (см. рис. 25.4, б). После регулировки пружины опломбируйте;

выполните регулировку тока уставки с помощью регулировочных виитов 8 в магнитопроводе удерживающего электромагнита (см. рис. 25.4, б). При токе удерживающей катушки 1,3 А ток уставки должен быть 2000+ \1о А. При этом необходимо, чтобы силовой ток протекал от нижнего вывода силовой цепи (-(-) к верхнему ( -). После регулировки регулировочные вииты опломбируйте;

проверьте раствор и провал контактов низковольтных блокировок, которые должны составлять соответственно 4 + |, 2+| мм. Регулируйте раствор и провал контактов при разомкнутых силовых контактах выключателя винтом 29 (см. рис. 8.6).

Автоматические выключатели АЕ-2531.

Выключатели в эксплуатации ремонту не подлежат. В случае износа деталей замените выключатель новым.

Контроллер машиниста КМ-87. Проверьте техническое состояние кулачкового контактора КЭ-153. Измерение начального нажатия контактов кулачковых контакторов осуществляйте динамомет-. ром в начальный момент расхождения контактов, когда освобождается полоска тонкой бумаги (толщиной не более 0,1 мм), зажатая между контактами, или имеется сигнал индикатора цепи,

включенного последовательно с контактами.

Раствор контактов кулачковых контакторов контролируйте на аппарате. Отрегулируйте раствор установкой прокладок между рейкой и контактором, выполняя следующие требования: при принудительном отрыве ролика от профиля кулачковой шайбы зазор между ними должен быть не менее 0,7 мм (во избежание «распора»); свисание ролика с кулачковой шайбы - не более 1 мм. Остальные параметры кулачковых контакторов осмотрите до установки их иа аппарат. На пластинах гибкого шунта не должно быть надломов, трещин и других дефектов, снижающих механическую прочность.

Произведите контроль состояния и действия механических блокировок между валами КМ и проверьте диаграмму коммутационных положений. О замкнутом или разомкнутом состоянии контактов судите по срабатыванию неоновой лампочки или контрольного аппарата, включающая катушка которого соединена последовательно с проверяемым контактом. При выборе свободного хода вала контакты кулачковых контакторов не должны менять своего состояния.

Напряжение на выходе сельсинов проверяйте цифровым вольтметром (В7-20) в соответствии с табл. 8.6. При повороте вала изменение напряжения на соответствующем сельсине должно происходить плавно без скачков (монотонно). При необходимости профиль шайбы может быть припилен личным напильником. Установку сельсина на начальное значение напряжения выполняйте поворотом корпуса сельсина. При обращении с сельсином не допускается производить по нему удары.

Контролируя электрическую прочность изоляции, испытательное напряжение прикладывайте поочередно: между соседними электрически независимыми то-коведущими частями; между всеми токо-ведущими частями и рукоятками; между всеми токоведущими и заземленными металлическими частями. При проверке электрической прочности изоляции цепи сельсина должны быть отсоединены и проверены отдельно.

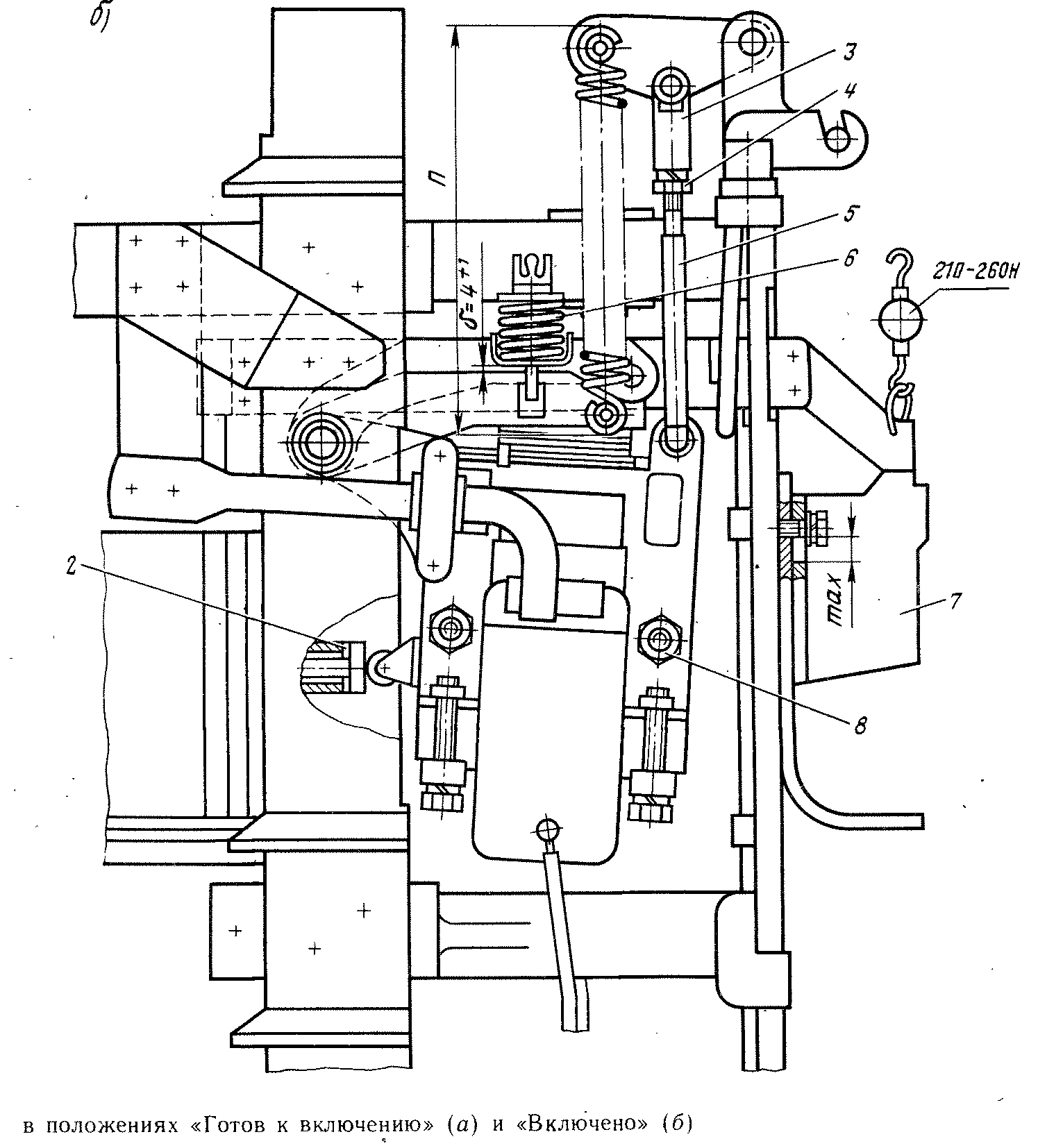

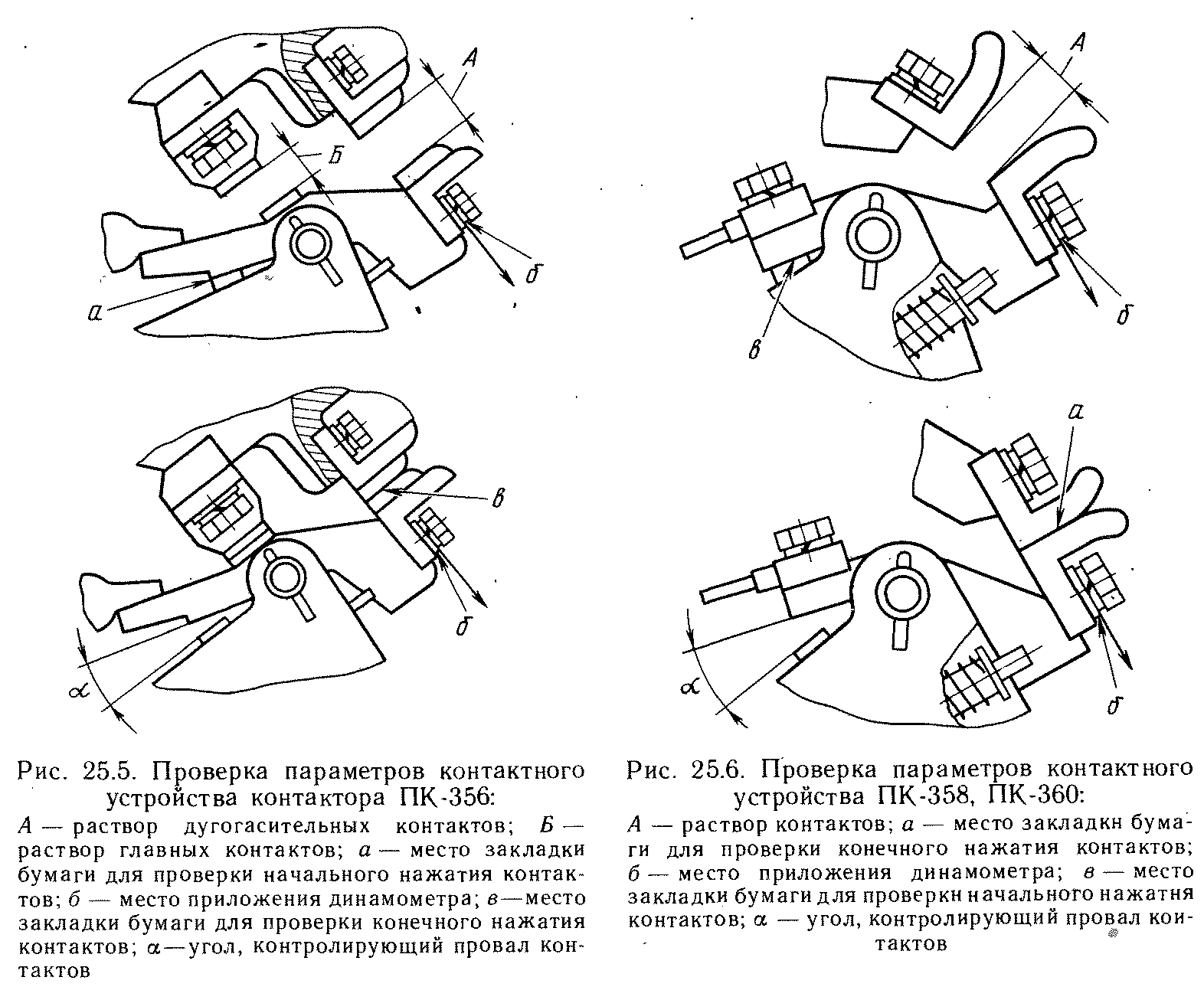

Пневматические контакторы ПК. Осмотрите и зачистите дугогасительные камеры и рога контактов. Толщину стенки дугохасительной камеры измерьте в зоне действия электрической дуги. Проверку раствора и начального нажатия контактов выполняйте при разомкнутых контактах, а угла, контролирующего провал, и конечного нажатия - в замкнутом положении контакторов при давлении сжатого воздуха в цилиндре привода 0,5 МПа. Места закладки бумаги и приложения динамометра указаны на рис. 25.5 и 25.6.

Измерение линии касания силовых контактов проводите по отпечатку на бумаге. У контакторов ПК-356 конечное нажатие контролируется для главных контактов. Регулируйте раствор и провал силовых контактов при сборке аппаратов взаимным перемещением кронштейнов подвижного и неподвижного контактов.

После установки новых контактов проверьте параметры контактного устройства и в случае необходимости, отрегулируйте его. Регулировку контактного нажатия пальцев блокировки осуществляйте их подгибом.

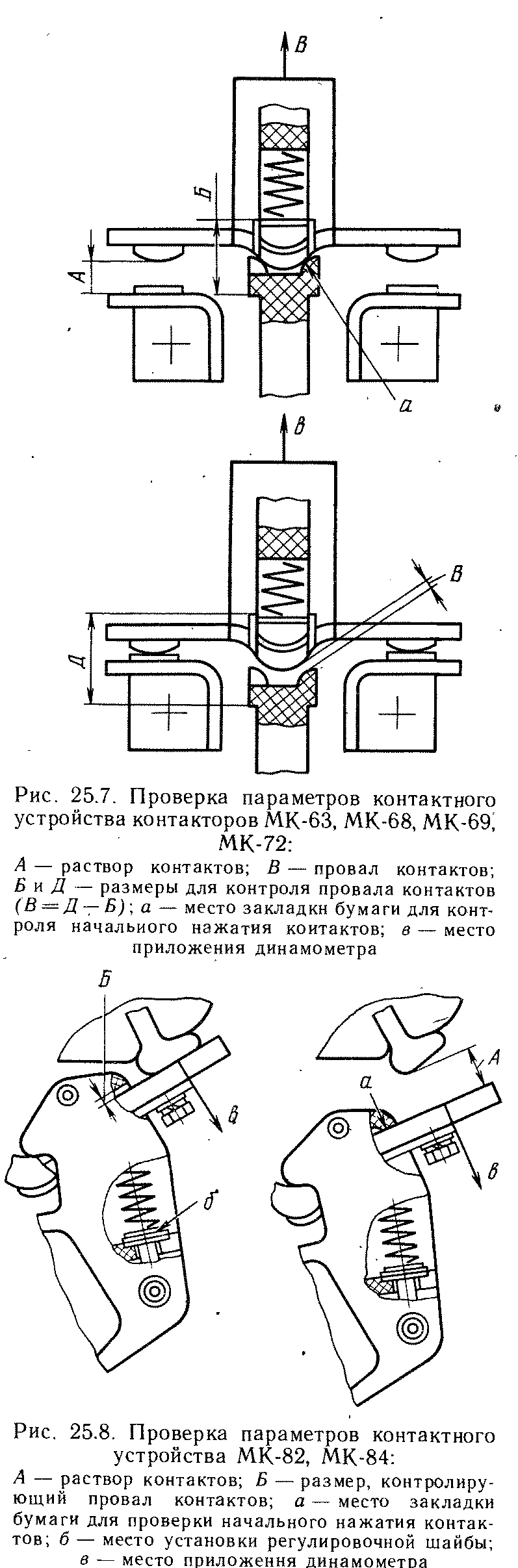

Электромагнитные контакторы МК. Схемы проверки параметров контактного устройства контакторов МК-63, МК-68, МК-69, МК-72 показаны на рис. 25.7. Измерение начального нажатия контактов проводите при разомкнутом их положении с. помощью динамометра. Место приложения динамометра в указано на рис. 25.7. Фиксируйте усилие в момент трогания полоски папиросной бумаги, заложенной между подвижным контактом и цилиндрическими выступами тяги.

Провал контактов определите как разность размеров Л и Б. Регулировку раствора А и провала осуществите установкой необходимого числа пластин и прокладки (см. рис. 8.9, а). Схема проверки параметров контактного устройства контакторов МК-82 и МК-84 показана на рис. 25.8. Начальное нажатие контактов определите по показанию динамометра в момент трогания полоски тонкой бумаги, заложенной между подвижным контактом и кронштейном. Регулировку начального нажатия проводите путем установки регулировочных шайб под контактную пружину. Раствор регулируйте установкой шайб 9 (см. рис. 8.10) под упор якоря. Контролируйте провал контактов зазором Б. Регулирование выполняйте установкой пластин 4 под основание неподвижного контакта. При сборке магнитной системы убедитесь в том, что якорь на призме качается легко, без задержки. Допустимый люфт якоря в направлении, перпендикулярном к Оси призмы, для контакторов:

МК-82; МК-84- не более 0,3 мм; МК-63; МК-68, МК-69; МК-72-не более 0,4 мм.

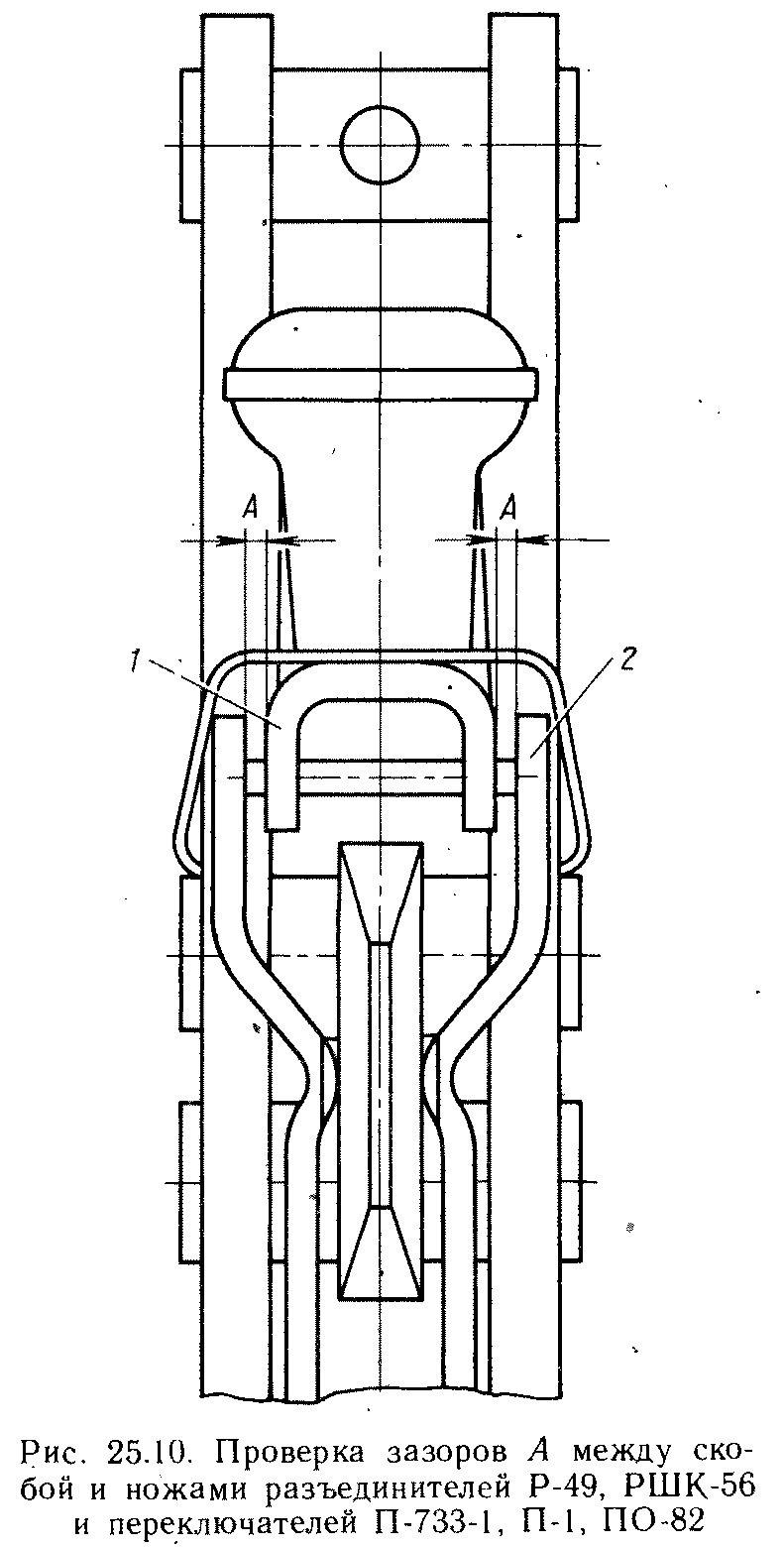

Производите, регулировку перемещением упорной пластины на якоре, предварительно ослабив ее крепление. Для контакторов МК-82; МК-84 зазор между якорем и концом полюсного наконечника, обращенного к оси вращения якоря, допускается не более 0,4 мм (рис. 25.9).

Кулачковый двухпозиционный переключатель ПКД-01..Измеряйте контактное нажатие главных контактов динамометром в момент размыкания контактов, который контролируйте индикатором цепи либо другим способом. Допускается вместо контроля переходного сопротивления между главными контактами измерять падение напряжения, которое должно быть не более 7 мВ при токе 300 А. Измерение переходного сопротивления или падение напряжения осуществляйте непосредственно между контактными накладками. Место контроля зазора В между нерабочим роликом элемента и кулачковой шайбой -показано на рис. 8.11.

Допускается-обеспечивать нужный зазор припиловкой кулачковой шайбы. Место контроля бокового зазора а в зубчатой передаче показано на рис. .8.14. Зазор регулируйте с помощью установки узла блокировки. При установке, шестерни кулачкового вала и шестерни блокировки совместите метки Б, В, Г, Д (см. рис. 8.14).

Осевой зазор кулачкового вала (люфт) регулируйте установкой дистанционных шайб в подшипниковые узлы. При этом расстояние от боковины до шестерни кулачкового вала должно быть в пределах 8-10 мм; свисание шестерни блокировки с шестерни кулачкового вала не допускается. Проверьте отклонение от симметричного расположения ролика кулачкового элемента относительно кулачковой шайбы. Свисание роликов с кулачковых шайб не допускается.

Проконтролируйте диаграмму коммутационных положений аппарата (см. рис. 8.15).

Блокировочные переключатели ПБ-179, БП-149, БП-207, БП-2, блокировочное устройство БУ-01-02; выключатель В-007; кнопочный пост ПКЕ. Проверьте кулачковый контактор и диаграмму коммутационных положений. Методику и периодичность проверки смотрите в 8.11. Проверьте механическую блокировку БУ-01-02: при снятом одном или двух ключах рукоятка не может быть переведена в другое положение; при повороте обоих ключей на 90° она может быть установлена в другое положение. Ключи при этом повернуть и вынуть нельзя. Убедитесь в четкости переключения аппарата.

Высоковольтный разъединитель Р-213-1. Поверхности неподвижного контакта и ножа после ремонта покройте слоем смазки ЦИАТИМ-201.

Убедитесь в наличии цепи заземления (шина 6, см. рис. 8.16). Контактные поверхности заземляющей бобышки основания и шины зачистите и покройте припоем ПОССу-30-2 ГОСТ 21930-76. Смещение по высоте неподвижного контакта относительно подвижного ножа устраняйте установкой шайб под неподвижный контакт. Измерение контактного нажатия каждого в отдельности ножа выполняйте динамометром , в момент размыкания контактов, последний контролируйте индикатором цепи. Контроль герметичности мест соединения привода с основанием производите следующим способом: аппарат укрепите горизонтально контактной системой (изоляторами)

вниз. Проверяемые места соединения покройте слоем воды, выдержите в этом состоянии 5 мин. Аппарат считается выдержавшим испытание, если контролируемые места не дадут течи.

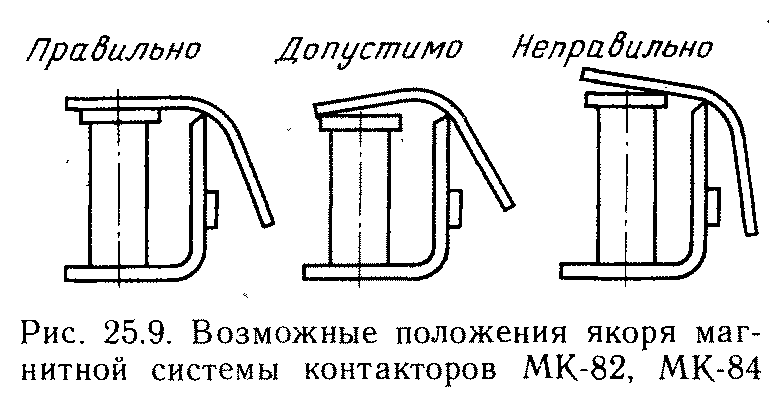

Разъединители Р-49, РШК-56 и переключатели ПН-3, П-1, ПО-82. Произведите измерение усилий отключения, а также перемещения ножей в отключенном положении разъединителя

407

(переключателя). Усилия регулируйте затяжкой гайки шарнира, после чего конец болта развальцуйте. Для обеспечения необходимого переходного сопротивления между главными контактами допускается взаимная притирка ножей и контактных пластин. Поверхности контактов покройте слоем смазки УСсА. Измерение зазора А (рис. 25.10) между скобой 1 и ножом 2 выполняйте во включенном положении разъединителя (переключателя). Допускается обеспечивать нужный зазор подгибом ножа.

Разъединитель Р-45-02. Усилия отключения, а также свободного перемещения ножей обеспечьте затяжкой пружины 6 (см. рис. 8.23). Убедитесь в свободном вращении роликов (подшипников) ножевого элемента во включенном положении. Допускается обеспечивать его припиловкой профильной планки 5.

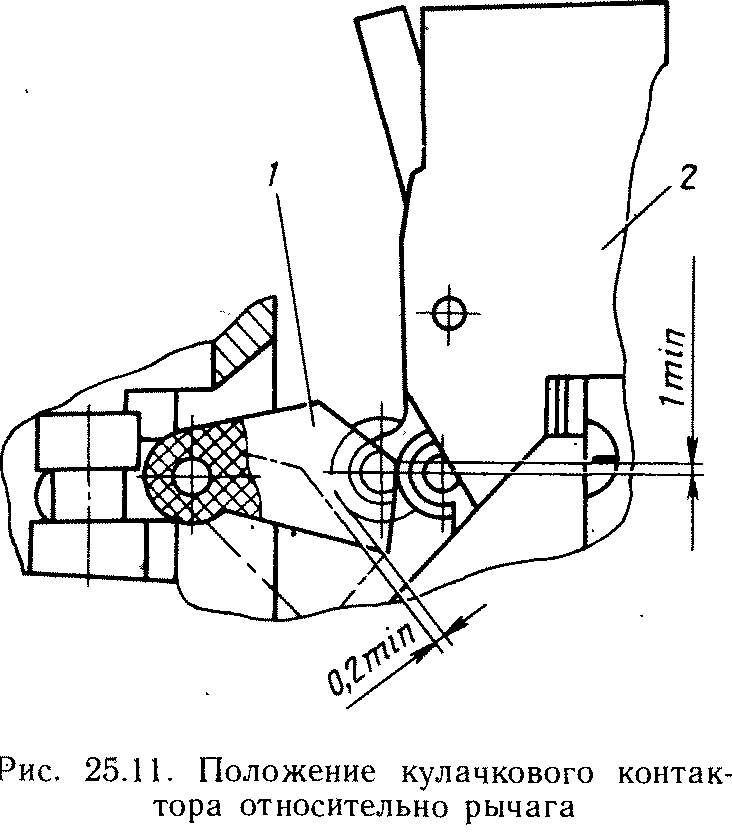

Пневматический выключатель управления ПВУ. При разборке аппарата примите меры предосторожности, так как возможен срыв пробки усилием пружины. Регулировку кулачкового контактора КЭ.-153 проводите по методике, изложенной в рекомендациях по ремонту контроллера машиниста. Соберите аппарат. Выставьте совместно с кронштейном положение кулачкового контактора. 2 относительно переключающего рычага 1

согласно рис. 25.11.. Кронштейн контактора зафиксируйте штифтом и болтами крепления. Изменением затяжки пружины шариковых фиксаторов отрегулируйте уставки аппарата согласно приложению 23. Смещение подвижной системы привода и переключение контактов на уставках должны быть четкими, мгновенными. Проконтролируйте регулировку уставок подключением электролампочки к контактам. Убедитесь в герметичности привода согласно приложению 23.

Электромагнитные вентили ЭВ-55, ЭВ-55-07, ЭВ-58, ЭВ-58-06, ЭВТ-54. Разберите вентиль, осмотрите его детали. На корпусах не должно быть трещин, срыва резьбы или отдельных *ее ниток, дефектов в виде сколов на уплотни-тельных буртах впускного и выпускного клапанов. Резиновые уплотнитель-ные детали не должны иметь износ более 1 мм.

Соберите вентиль. Установку шариков осуществите, используя смазку ЦИАТИМ-201. Регулировку хода клапанной системы выполните следующим образом: выпускной клапан ввинчивайте по резьбе шпильки до отсутствия осевого перемещения подвижной системы (до касания резиновыми шайбами, впускного и выпускного клапанов опорных седел корпуса). После этого выпускной клапан отверните на один оборот у вентилей ЭВ-55, ЭВ-58 и на 1,5 оборота у вентиля ЭВТ-54. Положение выпускного клапана зафиксируйте от проворачивания штоком.

Рабочий зазор под якорем выставьте на резьбе штока следующим образом:

вверните якорь до упора в стоп (до отсутствия осевого перемещения). После этого якорь отверните на 1,5 оборота у вентилей ЭВ-55, ЭВ-55-07, ЭВ-58; на один оборот у вентиля ЭВ-58-06, установленного в ВЗ-57-02, и на 1,8 оборота у вентилей ЭВТ-54. Положение якоря зафиксируйте от проворота контргайкой;

проверьте работу вентиля при наибольшем рабочем давлении сжатого воздуха трех-пятикратным включением электромагнита при минимальном токе. Должно обеспечиваться четкое включение аппарата в трех - пяти положениях якоря, поворачиваемого вручную в пределах угла 360°. Проконтролируйте согласно нормам приложения 23: герметичность вентилей при обесточеииой катушке и наименьшем токе; электрическую прочность изоляции катушек вентилей. Для электромагнитных вентилей типов ЭВ-55 и ЭВ-58 дополнительно установите под болты крепления вентилей, кроме пружинных, простые шайбы;

устраните утечку сжатого воздуха между корпусами ЭВ-55, ЭВ-58 и прива-лочиой поверхностью воздухораспределителя установкой нового резинового кольца. Если это не дает эффекта, проверьте глубину циковки корпуса вентиля, которая должна быть 1,6+8;1. мм. Допускается доработка корпуса подшли-фовкой его привалочной поверхности (если глубина циковки больше указанной) или подциковкой углубления под резиновое кольцо (если оиа меньше указанной) ;

прекратите подтяжку штуцера иа ЭВ-55 и пробки на ЭВ-58 после исключения утечки по резьбовому соединению;

произведите подтяжку накидной гайки на вентилях ЭВ-55 для устранения утечки по медной подводящей трубке только при фиксировании штуцера вторым гаечным ключом.

Вентиль ЭВТ-54 иа время подъема и опускания токоприемника отрегулируйте совместно с последним.

Время подъема регулируйте изменением площади сечения впускного канала с помощью болта 25. После выбора площади сечения положение болта зафиксируйте гайкой 26 (см. рис. 8.43).

Время опускания установите выбором усилия пружины 18 за счет изменения положения втулки 14. Осевое смещение втулки осуществите поворотом ее по резьбе с помощью рычага 15, устанавливаемого попеременно в радиальные отверстия втулки. 14 через боковой вырез в корпусе 2. Рычагом 15 зафиксируйте втулку 14 от отворачивания после регулировки.

Вентиль защиты ВЗ-57-02, электропневматический свисток С-17. Уход состоит в поддержании в работоспособном состоянии электромагнитных вентилей.

Электропневматическйе клапаны всех типов (КП, КПЭ, КР, КС и блокировки ПБ-33-02). Резиновые уплотни -телъные шайбы, изношенные до половины толщины, замените новыми. Соберите клапаны.

Отрегулируйте электроблокировочные клапаны КПЭ-99-02 на уставки срабатывания. Уставка срабатывания датчика на впуск сжатого воздуха в пневматический привод в диапазоне давлений тормозной магистрали 0,3-0,37 МПа. При этом при включении вентиля тормозные цилиндры должны сообщаться с атмосферой. Уставка срабатывания.датчика на сообщение пневматического привода с атмосферой при снижении давления сжатого воздуха в тормозной магистрали от зарядного до нуля ниже 0,26 МПа. При включении вентиля тормозные цилиндры должны сообщаться с воздухораспределителем.

Регулирование осуществите, изменяя затяжку пружины 15 (см. рис. 8.47) с помощью резьбовой втулки 7 датчика давления, в такой последовательности. Выставьте зазор Н, определяющий ход клапана 2, равный (4,5±0,3) мм, • изменяя положение втулки 7. Изменяя питающее давление в диапазоне уставки срабатывания датчика на впуск сжатого воздуха в пневматический привод, одновременно меняйте затяжку пружины 11, добиваясь получения начала срабатывания датчика»на впуск в этом диапазоне. При этом уставку контролируйте подачей напряжения на вентиль.

Проверьте уставку срабатывания на сообщение пневматического привода с атмосферой путем снижения давления питающего воздуха и при наличии напряжения на вентиле. В случае получения уставки срабатывания датчика на сообщение пневматического привода с атмосферой выше оговоренной в технических данных увеличьте зазор Н и повторите все операции по регулировке.

Убедитесь в герметичности пневмоприводов и запорных клапанов давлением сжатого воздуха согласно нормам приложения 23.

У клапанов КП-36, КПЭ-99-02 контроль осуществите дважды при обесточенной катушке вентиля и с включенной катушкой при наличии рабочего давления сжатого воздуха, подведенного к вентилю. Заглушите патрубок со стороны исполнительного устройства у этих клапанов. Проверьте электрическую прочность изоляции катушек вентилей между выводом вентиля и корпусом клапана согласно нормам приложения 23.

Разгрузочный клапан КР-1. Убедитесь в герметичности запорного клапана и соответствии нормам приложения 23 при невозбужденном вентиле. При отклонении от нормы вентиль замените новым.

Ревун ТС-22. Разберите аппарат. Осмотрите детали, негодные замените. На болтах не должно быть сорванной резьбы, уплотняющее резиновое кольцо должно быть без надрывов. Мембрану, имеющую надколы и трещины, замените новой. Проверьте, чтобы неплоскостность новой мембраны была не более 1,0 мм по диаметру. Осуществите сборку ревуна и отрегулируйте его на устойчивое чистое звучание.

Регулировку осуществите изменением зазора между мембраной и центральной втулкой корпуса путем затяжки регулировочной гайки корпуса. После настройки положение гайки зафиксируйте болтом. Осмотрите ревун на соответствие нормам приложения 23.

Межэлектровозные соединения РУ-51М, ВУ-21М. Проверьте состояние штырей и гнезд. Рабочие поверхности (контактные) должны быть гладкими, без задиров и вмятин и иметь гальваническое покрытие. При переводе рукоятки вилки в рабочее положение корпус вилки должен смыкаться с корпусом розетки плотно без зазора между выступом корпуса розетки и резиновой прокладкой в кольцевом пазу вилки. Резиновая прокладка не должна иметь трещин и других механических повреждений, снижающих ее герметические свойства. В трущиеся поверхности (кроме штырей и гнезд) заложите смазку ЦИАТИМ-201.

Электрическую прочность изоляции проверьте между рядом расположенными контактами (штырями или гнездами) и между контактами и корпусом согласно нормам приложения 23.

Блоки резисторов. Разборку блока начинайте со снятия изоляционной стенки, затем снимите шины, соединяющие резисторы, верхний патрубок и поочередно (сверху) - резисторы.

При разборке и сборке ленточных резисторов изоляторы предохраняйте от ударов, а ленту - от изгибающих напряжений.

Зазор между витками резисторов ЛФ «в свету» обеспечивайте подгибом витков; контроль зазора осуществляйте шаблоном из круглой проволоки соответствующего диаметра.

■ При сборке обеспечьте с помощью шайб зазоры:

между рамками крайних резисторов с каркасом (вверху и внизу) не менее 10 мм;

между рамками соседних несоединенных резисторов не менее 10 мм;

между рамками соединенных параллельно резисторов не менее 5 мм.

Сопротивление изоляции замеряйте между раздельными токоведущими цепями; токоведущими цепями и каркасом; каркасом и опорной поверхностью изоляционной рамы.

Проверьте состояние изоляции согласно нормам приложения 23.

Электрическую прочность изоляции контролируйте:

между каркасом и опорной поверхностью изоляционной рамы;

между каркасом и ступенями блока, а также между несоединенными ступенями последнего.

Штанги заземляющие ШЗ-27-02 и ШЗ-60. Осмотрите состояние изоляционных поверхностей. По истечении срока испытания изоляции (проводят не реже одного раза в год) замерьте мегаомметром напряжением 2500 В ее сопротивление: для ШЗ-27-02 между крюком Б штанги и шпилькой А при снятой Штанге 1 (см. рис. 8.74, а); для ШЗ-60- между пальцем и поверхностью А (см. рис. 8.74, б), которое должно быть не менее 150 МОм в холодном состоянии.

Произведите испытание электрической прочности изоляции штанги ШЗ-27-02 между крюком Б и шпилькой А при снятой штанге 1; выполните испытание электрической прочности изоляции штанги ШЗ-60 между контактным пальцем и поверхностью А штанги. Напишите на штангах значение номинального напряжения и дату испытания черной эмалью шрифтом ПО-10. Дата должна обозначаться четырехзначным числом без разрыва: две первые цифры - месяц, две последние - год. Оборудование - испытательный трансформатор, секундомер. Методика испытаний - по ГОСТ 2933-83.

Электромагнитные реле. Проверьте состояние деталей и узлов. При необходимости выполните разборку. Обратите внимание на катушки, пружины, детали блокировки. Замените изношенные и поврежденные узлы и детали новыми. Если на реле, имеющем полюсный наконечник, заменена катушка, то после ее замены полюсный наконечник установите на сурике железном густотертом. Не допускается зазор между наконечником' и сердечником магнитопровода. Катушка не должна проворачиваться на сердечнике.

После сборки отрегулируйте реле, убедитесь в соответствии нормам приложения 23. Опломбируйте реле. Нанесите контрольные метки красной эмалью на регулировочные шпильки.

Панели реле. Осмотрите состояние панелей. Провода и наконечники не должны иметь повреждений. Перепаяйте наконечники при обрыве жил_ проводов более 10 % или в случае нарушения пайки. Провода с поврежденными жилами должны быть перепаяны по здоровому сечению, если позволяет длина провода, или заменены новыми. Восстановите стертую маркировку проводов и обозначений элементов на панелях. Запрещается присоединение проводов без наконечников (за исключением мест, где такое подсоединение предусмотрено чертежами), прокладка проводов силовых цепей и цепей управления в одном пучке. Проверьте монтаж с помощью индикатора электрической цепи, а также параметры на соответствие нормам приложения 23.

На панелях проверьте работу реле тепловых ТРТ. В случае изломов, трещин корпуса, биметаллических пластин, оплавления контактов замените реле новыми. Проконтролируйте время срабатывания тепловых реле, возврат в исходное состояние. Подвижные части должны перемещаться четко, без заеданий. Отрегулируйте реле и испытайте электрическую прочность изоляции панелей согласно нормам по приложению 23.

Термозащитные реле РТЗ-032 и реле температуры. Осмотрите термозащитное реле, при необходимости произведите перезарядку плавкой вставки.

Проверьте работу реле температуры (см. рис. 8.68).

Аккумуляторная батарея. Текущий ремонт ТР-3 выполняйте в соответствии с технологической инструкцией на ТО и ТР щелочных никель-кадмиевых аккумуляторных батарей электроподвижного состава ТИ 171-82. При этом после очистки от загрязнений смажьте подшипники.колес тележки, шарниры направляющей рамки, петли и замки.

⇐ | Трансформаторы, дроссели | | Электровоз ВЛ85 | | Пневматическое оборудование | ⇒

Электровозы ВЛ

Электровозы ВЛ