Тележка

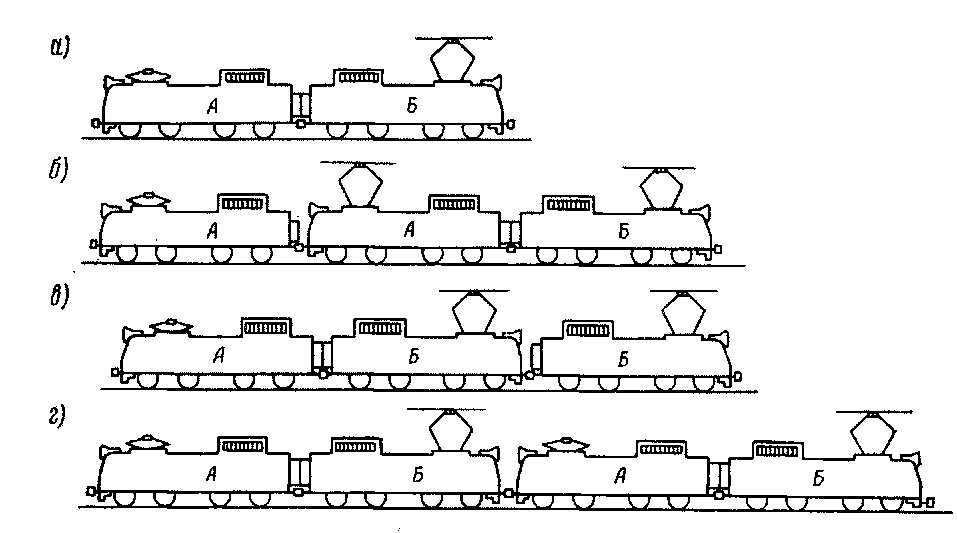

Общие сведения. Электровоз ВЛ11 по механической части максимально унифицирован с электровозом ВЛ80Т. Отличие составляют лишь передаточное число тяговой зубчатой передачи вследствие разных типов применяемых электродвигателей, отдельные конструктивные элементы под установку оборудования в кузове и ряд установочных размеров элементов, размещенных на крыше и стенах кузова.

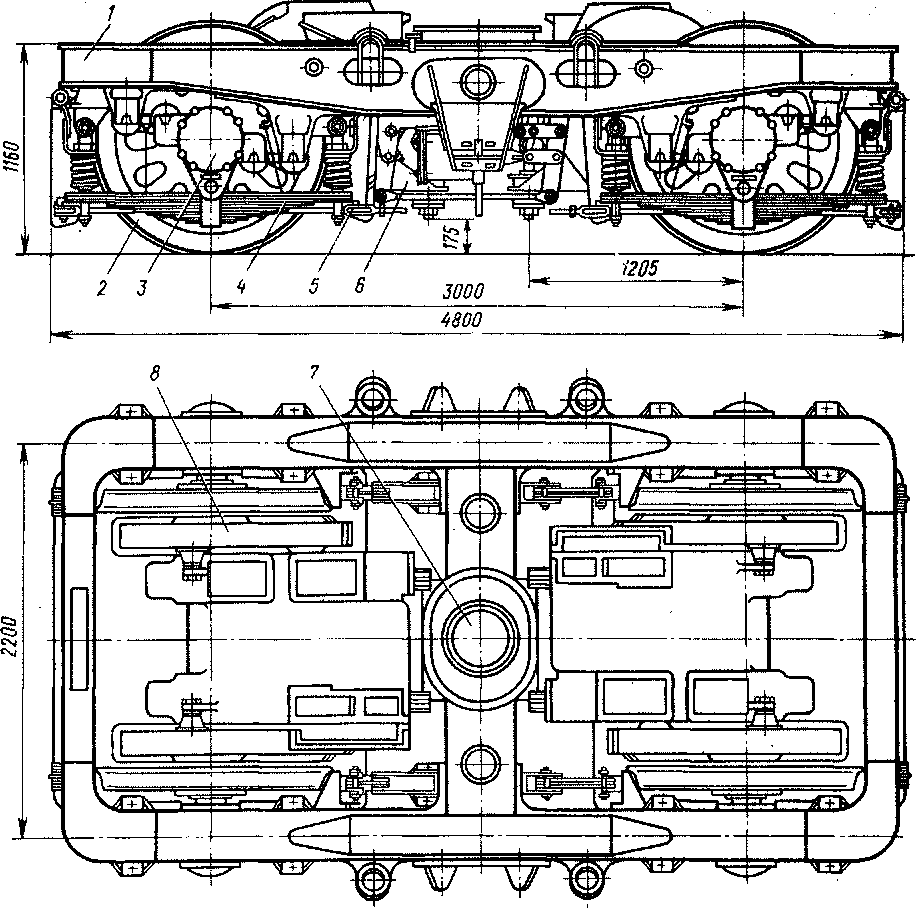

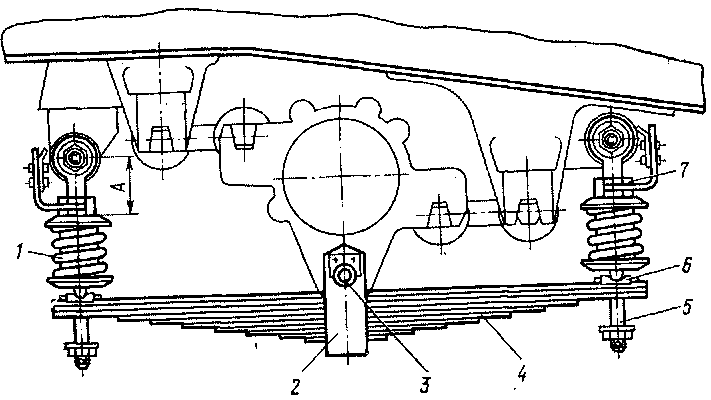

Механическая часть состоит из двух сочлененных автосцепкой СА-3 секций кузова, каждая из которых опирается на две двухосные несочлененные тележки. Тележки (рис. 4) воспринимают как вертикальные от подрессорной массы кузова, так и горизонтальные тяговые и тормозные усилия и передают их через шкворневые устройства на раму кузова. Основные технические данные тележки следующие:

Длина, мм........................... 4 800

Ширина, мм........................... 2 800

Масса, кг............................ 22 700

Число осей.......................... 2

Расстояние между осями, мм . .................. 3 000

Подвешивание электродвигателя опорно-осевое (трамвайного типа). Рессорная система индивидуальная на каждую буксу. Тормозная система рычажная с двусторонним нажатием колодок на бандажи колес.

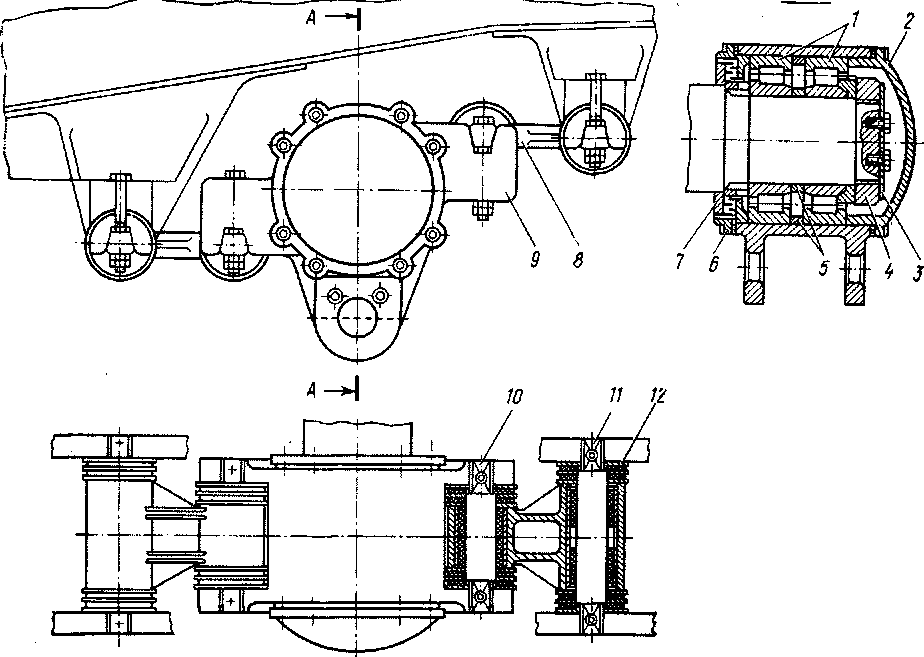

Каждая тележка состоит из рамы /, колесных пар 2, зубчатых передач 8, букс 3, рессорного подвешивания 4, тормозной системы 5, подвешивания тягового электродвигателя 6 и шаровой связи 7.

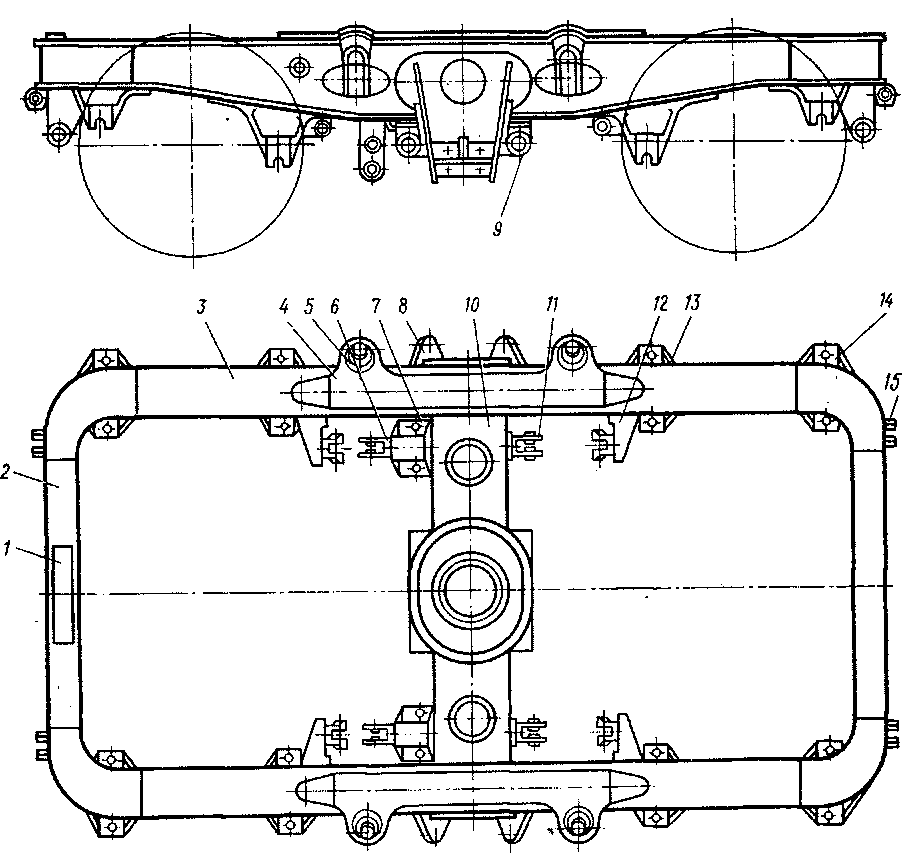

Рама тележки (рис. 5) предназначена для передачи и распределения вертикальной нагрузки между отдельными колесными парами (с помощью рессорного подвешивания), восприятия тягового усилия, тормозной силы, боковых усилий от колесных пар и передачи их на раму кузова. Она представляет собой цельносварную конструкцию прямоугольной формы, сваренную из двух боковин 3, связанных между собой шкворневым 10 и двумя концевыми брусьями 2. Боковины и концевые брусья коробчатого типа выполнены сваркой из четырех листов прокатной стали М16С.

Рис. 4. Тележка

К нижнему листу боковины приваривают малые 14 и большие 13 буксовые кронштейны, выполненные отливкой из стали 12ГТЛ-1 ТУ ОТН.500.005-72.

На верхний лист боковины для ее усиления приварены накладки 4. К накладке и наружной стороне боковины приварены кронштейны 5 люлечного подвешивания. С внутренней стороны боковины имеются кронштейны 12 для подвесок тормозной системы, а с наружной- кронштейны 8 под гидравлические амортизаторы. На концевых брусьях приварены кронштейны 15 для подвесок тормозной системы и имеется накладка / под ролик про-тиворазгрузочного устройства.

Шкворневой брус 10 коробчатого сечения с усиливающими ребрами состоит из собственно шкворневого бруса, отлитого из стали 12ГТЛ-1, и бруса шаровой связи 9, отлитого нз той же стали и приваренного к шкворневому брусу в нижней части. В средней части шкворневого бруса имеется овальное с коническим пе-

Рис. 5. Рама тележки реходом по высоте углубление, через которое проходит шкворень. С двух сторон к шкворневому брусу приварены кронштейны 6 и // для подвески рычагов ручного тормоза. На нижней стороне шкворневого бруса имеются площадки для приварки кронштейнов 7 под крепление тормозных цилиндров. В брусе шаровой связи находятся проушины для подвески тяговых электродвигателей. Внутренняя полость бруса служит для размещения в ней деталей шаровой связи.

Колесная пара является наиболее ответственным узлом в тележке и от надежности ее работы зависит безопасность движения. Во время работы она жестко воспринимает все удары от неровностей пути как в вертикальном, так и горизонтальном направлении и в свою очередь сама жестко воздействует на путь. Кроме того, детали колесной пары воспринимают вращающий момент от вала тягового электродвигателя при реализации тягового усилия. Поэтому от конструкции колесной пары требуется обеспечение необходимой прочности всех ее элементов.

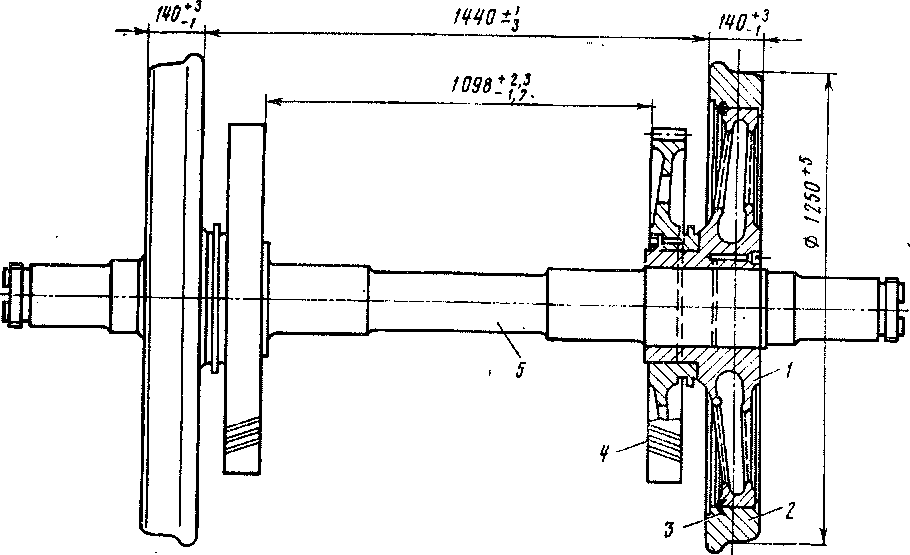

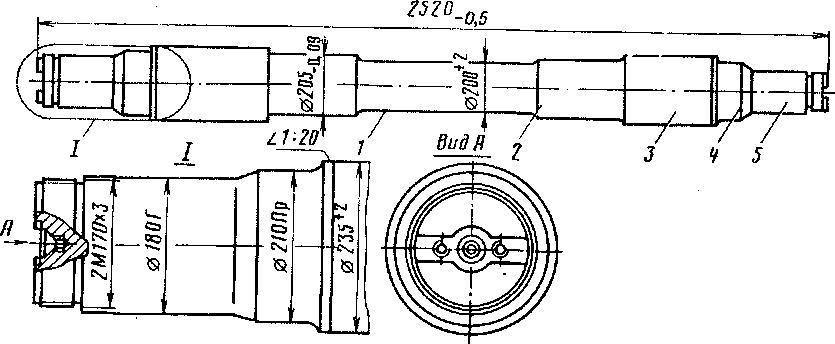

Рис. 6. Колесная пара

Колесная пара состоит из оси 5 (рис. 6), колесных центров /, бандажей 2, зубчатых колес 4 и бандажных колец 3. Оси колесных пар кованные из осевой стали. Ось (рис. 7) состоит из средней части /, шеек моторно-осевых подшипников 2, подступич-ных частей 3, предподступичных частей 4, буксовых шеек 5. На буксовых шейках предусмотрена резьба 2М170ХЗ для гайки, закрепляющей приставное кольцо роликовых подшипников на оси. На торцах оси нарезано по два отверстия М16 для крепления планки, предохраняющей гайку от отвинчивания.

Все поверхности оси, за исключением торцов и средней части, подвергаются шлифовке, кроме того, буксовые, моторно-осевые и подступичные части подвергаются упрочняющей накатке профильными роликами с усилием накатки 40 кН при начальной и 25 кН при окончательной накатке. После окончательной механической

12

Рис. 7. Ось колесной пары обработки ось проверяют дефектоскопом на отсутствие трещин.

Колесные центры коробчатые изготовляют отливкой из стали 25Л-Ш. На удлиненные ступицы центров напрессованы зубчатые колеса с усилием 490-785 кН. Допускается горячая посадка зубчатого колеса на колесный центр, при этом натяг должен быть в пределах 0,25-0,33 мм.

Бандаж изготовлен из специальной стали ГОСТ 398-71 с размерами по ГОСТ 3225-80 и имеет после окончательной обработки на собранной колесной Паре толщину 90 мм и диаметр по кругу катания 1250 мм. Профиль бандажа соответствует профилю, принятому для электровозов и тепловозов. Правильность профиля проверяют специальными шаблонами согласно Инструкции ЦТ.

Бандаж надевают на обод колесного центра в горячем состоянии при температуре 250-320°С с натягом 1,3-1,7 мм. Перед насадкой бандаж проверяют дефектоскопом на отсутствие трещин. Для предупреждения сползания бандажа с колесного центра бандаж стопорят специальным кольцом.

Собранное колесо с колесным центром, бандажом, зубчатым колесом и бандажным кольцом напрессовывают на ось усилием 1080-1470 кН, обеспечивая натяг 0,16-0,22 мм. Колесные пары формируют с соблюдением технических требований действующих стандартов.

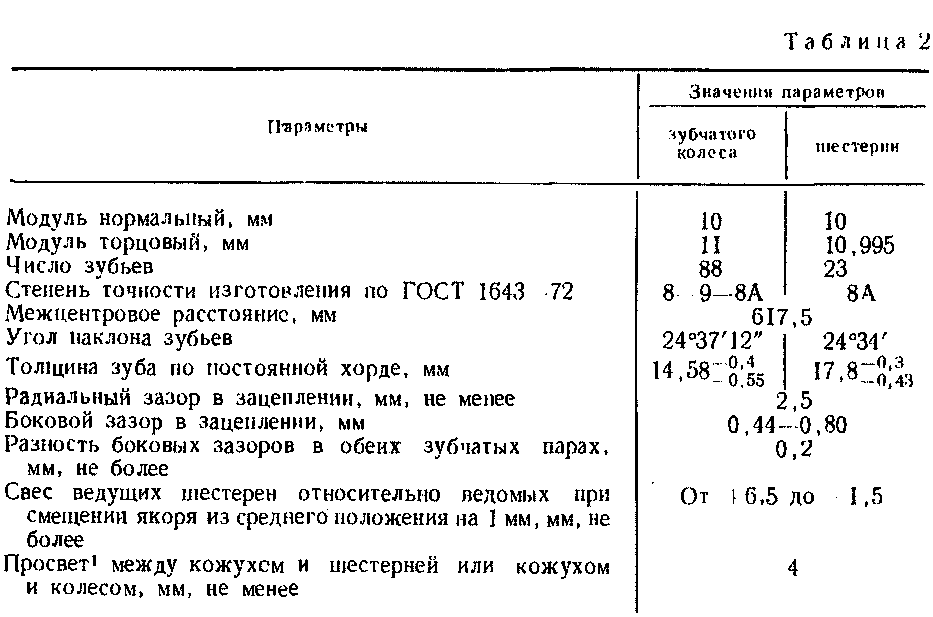

Зубчатая передача жесткая, двусторонняя, косозубая. , Она предназначена для передачи вращающего момента с вала якоря тягового электродвигателя на ведущие колеса. Передача состоит из двух шестерен, насаженных в горячем состоянии (индукционным нагревом, нагрев в масле не допускается) на конические концы вала якоря тягового электродвигателя, и двух зубчатых колес, напрессованных на удлиненные ступицы колесных центров. Технические данные зубчатой передачи приведены в табл. 2.

Зубчатое колесо изготовлено цельнокатаной поковкой из стали 55 ГОСТ 1050-74, которую подвергают объемному улучшению до твердости НБ 280-310 (по Бринеллю), после чего нарезают зубчатый венец и зубья шевенгуют. Шестерню изготовляют поковкой из стали 20ХНЗА с последующей нитроцементацией и закалкой до твердости НРХ 56-64 (по Роквеллу).

Шестерни напрессовывают на конические (1:10) концы вала якоря в горячем состоянии с осевым натягом 2,7-3,0 мм. От внешнего воздействия зубчатая передача предохраняется кожухами, состоящими из двух половин, плотно пригнанных друг к другу, с уплотнением из губчатой резины и прикрепленных к остову тягового электродвигателя. Одновременно нижняя часть кожуха является масляной ванной для обеспечения смазывания зубчатой передачи.

В каждый кожух заливают 4 кг осерненной смазки ТУ 32 ЦТ551-73, зимой марки 3, летом марки Л.

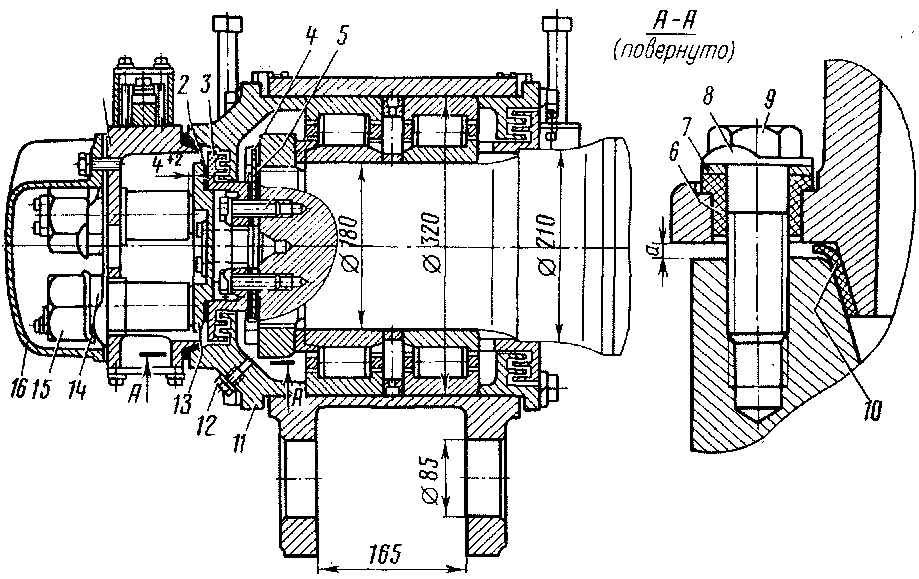

Буксы бесчелюстные двухповодковые с роликовыми подшипниками являются узлами высокой точности изготовления. Через буксы на колесные пары передается вертикальная нагрузка от массы электровоза, а от колесных пар на рамы тележек - усилия тяги, торможения и боковые горизонтальные усилия.

Конструктивно бесчелюстная букса выполнена в виде корпуса 9 (рис. 8), отлитого из стали 25Л-П, с четырьмя приливами для крепления поводков. Внутри корпуса размещены роликовые подшипники / типов 3052536ЛМ и 3042536ЛМ с размерами 320X180X86 мм.

Внутренние кольца подшипников насаживают на шейку оси в горячем состоянии при температуре 100-120°С с натягом 0,04-0,06 мм.

Наружные кольца подшипников установлены в корпусе буксы по скользящей посадке с зазором 0,09 мм. Как внутренние, так и наружные кольца подшипников разделены дистанционными кольцами 5. Внутренние кольца подшипников через упорное кольцо стягиваются гайкой 4, которая стопорится планкой 3, закрепленной болтами в специальном пазу оси. Осевой разбег двух спаренных подшипников, который регулируют подбором толщины дистанционных колец, должен быть в пределах 0,5- 1 мм.

С внутреннего торца букса закрыта кольцом 7, насаженным на предподступичную часть оси, и крышкой 6. Выточки в кольце и крышке образуют лабиринт, предохраняющий от попадания в полость буксы инородных тел, а также от вытекания смазки из буксы. С наружной стороны букса закрыта крышкой 2 с уплотнением из двух-трех витков шпагата или специального резинового кольца круглого сечения. Пространство в лабиринте задней

1 Просвет обеспечивается шайбами, поставленными между кожухом и остовом двигателя в местах болтового крепления кожуха к остову

4-4

Рис. 8. Буксовый узел крышки, между задней крышкой и подшипником и между подшипниками заполняется консистентной смазкой ЖРО ТУ 32ЦТ520-73. Общее количество смазки должно быть 3,5-4 кг. Избыток вызывает нагрев подшипников.

В нижней части корпуса буксы имеются два прилива с проушинами для крепления в них рессоры. Передача тягового и тормозного усилий от корпуса буксы на раму тележки осуществляется через поводки 8, которые одним своим шарниром крепятся к приливам корпусов букс, а другим - к кронштейнам рамы тележки. Шарниры поводков выполнены в виде резинометалличе-ских валиков 10 и 11 и шайб 12.

Буксы первых осей каждой секции электровоза с правой стороны имеют крышку с фланцем для установки редуктора привода скоростемера. Относительно продольной оси колесной пары поводки устанавливают по буксовым проемам рамы тележки, перемещая корпус буксы, отпуская или затягивая соответствующие болты буксовых крышек. Гайки крепления валиков тяг и болты крепления буксовых крышек затягивают с усилием 315-345 Н при плече 450 мм.

С целью уменьшения износа и выхода из строя моторно-осе-вых подшипников тягового электродвигателя на буксе с торца каждой оси колесной пары устанавливают токоотводящее устройство.

Рис. 9. Буксовый узел с токоотводящим устройством

Лабиринтное кольцо 3 токоотводящего устройства (рис. 9) закреплено на торце оси. Стопорная планка 4 к торцу оси при- ] креплена двумя болтами М16. В местах контакта стальных деталей приложены прокладки из мягкой меди 2 и 5. К кольцу прикреплен контактный диск 13. У лабиринтного кольца 3 разность ; радиального кольцевого зазора между наружным диаметром ла- | биринтного кольца и расточкой в крышке // (замеренного в че- [ тырех диаметральных положениях) должна быть не более 0,4 мм, 1 На диаметре 130 мм торцовое биение диска 13 относительно оси колесной пары должно быть не более 0,5 мм. Биение проверено | при выбранном осевом люфте в подшипниках.

Три щеткодержателя 15 расположены под углом 120° в литом \ корпусе /, который прикреплен к специальной передней крышке // через изоляционную шайбу 10 болтами М16. Разность размера а между торцами корпуса / и крышкой 11 (замеренного в че- | тырех диаметрально расположенных местах) должна быть не бо- | лее 0,5 мм. Болты 9 полностью изолированы от корпуса / втул- \ кой 6. Болты 9 затягивают равномерно, не допуская раздавли- і вания шайб 7. После затяжки болты стопорят отгибанием усиков | у специальной стопорной планки 8 на грани болтов, при этом | необходимо, чтобы стопорная планка 8 не касалась корпуса /, а I зазор был не менее 3 мм. При эксплуатации пробку 12 выкручи- | вают, чтобы лишняя смазка не попадала в камеру токосъемного | устройства при наполнении буксы смазкой.

Щеткодержатель 15 состоит из латунного корпуса 14, в кото- |

ром установлена цилиндрическая щетка МГС-21 ТУ ФЭ0359.170. 1

Шунты щетки выведены через центральное отверстие в гайке кор- |

пуса и закреплены на ней болтами М10. Корпус / токоотводящего устройства закрыт крышкой 16.

Нажатие на щетку осуществляется винтовой цилиндрической пружиной сжатия. Нажатие на щетку высотой 57 мм устанавливают в пределах 62-76 Н; на щетку высотой 25 мм - в пределах 48-58 Н. Высоту щетки в эксплуатации замеряют через центральное отверстие гайки корпуса специальным указателем износа, входящим в комплект инструмента электровоза.

Рессорное подвешивание служит для смягчения ударов, передаваемых на надрессорное строение, при прохождении электровозов по неровностям пути, и равномерного распределения нагрузок между колесными парами и колесами. Его технические данные следующие:

Жесткость листовой рессоры, Н/м..............

Жесткость одной пружины, Н/м..............

Статический прогиб рессоры, мм.........

Относительный коэффициент трения рессоры при

Эквивалентная жесткость на одно колесо, Н/м .......1,03

Рессорное подвешивание состоит из листовой рессоры 4 (рис. 10), шарнирно подвешенной к нижней части буксы, и спиральных цилиндрических пружин /, установленных между опорами. Такая система ограничивает амплитуду колебаний под-рессорного строения из-за наличия трения в листовой рессоре без применения специальных гасителей. Пружина одним концом через опору 6 опирается на конец рессоры, а другим через гайку - на стойку 5, шарнирно сочлененную с кронштейном рамы тележки. Рессора набрана из десяти листов пружинной стали 60С2 сечением 16X120 мм, соединенных хомутом 2, имеющим отверстие под валик 3 для подвешивания к буксе. Пружины изготовлены из прутков пружинной стали 60С2 диаметром 40 мм, имеют наружный диаметр 200 мм и 2,5 рабочего витка.

Рис. 10. Рессорное подвешивание

Стойка выполнена поковкой из стали марки Ст5 с последующей механической обработкой, имеет головку для соединения с рамой тележки и резьбу круглого профиля диаметром 48 мм, четыре нитки на дюйм под опорную гайку 7.

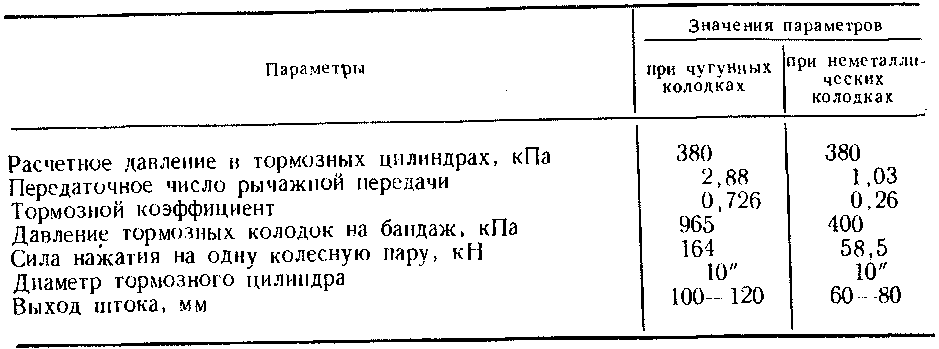

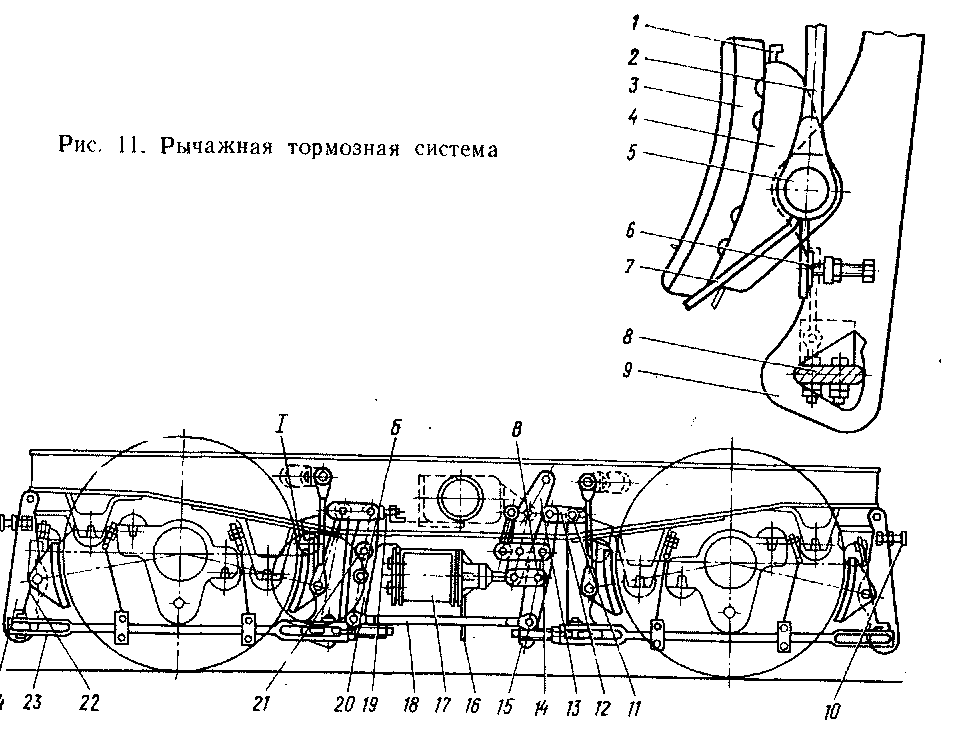

Тормозная система (рис. 11) служит для реализации тормозных усилий обеспечения безопасности движения и полной остановки электровоза. Технические данные тормозной системы приведены в табл. 3.

Рычажная тормозная система выполнена на два передаточных отношения с учетом возможности применения чугунных или композиционных колодок. Передача усилий от тормозных цилиндров или от привода ручного тормоза к тормозным колодкам осуществляется рычажной тормозной системой с двусторонним нажатием колодок на каждое колесо.

На каждой тележке установлены два тормозных цилиндра диаметром 254 мм (10"), каждый из которых воздействует на четыре гребневые колодки. Тормозные цилиндры 17 со свободным штоком прикреплены четырьмя болтами М16 к специальному кронштейну, который приварен на шкворневом брусе рамы тележки.

Тормозные колодки 3 чеками / прикреплены к башмакам 4, которые соединены с подвесками 9 и 24. Подвески 24 подвешены непосредственно к кронштейнам, приваренным на концевых брусьях рамы тележки, а подвески 9, соединенные валиком 5 с под-

Таблица 3

весками 2, - к кронштейнам, приваренным на боковинах рамы тележки. Верхними концами подвески 9 соединены с балансирами

20 и 15 планками 12. Через фигурные вырезы в нижней части подвесок 9 и 24 проходят поперечины 8, попарно связанные с правой и левой тягами 23 с внешней стороны каждой колесной пары. Балансиры 20 и 15 внизу соединены тягами 18 постоянной длины. Нижние отверстия в балансирах 20 и 15 предусмотрены для перестановки тяги 18 при оборудовании тормозной системы регуляторами выхода штока.

Отверстия Б и В предусмотрены для перестановки валиков

21 и 14 при оборудовании тормозной системы композиционными колодками. Поперечины 8 и тяги 18, 24 застрахованы от падения на путь при их обрыве тросиками 16 и 22, закрепленными в верхней части на кронштейнах рамы тележки и тормозном цилиндре. Тросы 22 устанавливают с прогибом, чтобы их длина была на 15-20 мм больше размера между опорными точками крепежа. Все соединения рычажной тормозной системы выполнены посредством цилиндрических валиков, поверхность которых закалена на глубину 2-4 мм до твердости Н1?С = 45-^62, и марганцовистых втулок, запрессованных в отверстия сопрягаемых деталей. Подвески 9 и 24, балансиры 15 и 20, поперечины 8 выполнены из стали 40 ГОСТ 1577-70. Стержни тяг 18 и 23 изготовлены из стали 30, а подвески 2 - из стали 10 ГОСТ 1050-74.

Выход штока тормозных цилиндров и зазоры между бандажами и колодками регулируют изменением длины тяг 23 вращением винта. По мере износа бандажей производят перестановку валиков в последующие отверстия тяги 23. Равенство зазоров между колодками по сторонам колеса достигается вращением регулировочного болта 10.

Зазоры между колодками и бандажом по концам каждой колодки регулируют разворотом колодок на валиках 5 с помощью пружин 7 и упорных болтов 6. В окончательно отрегулированной тормозной системе винты тяг должны быть застопорены от поворотов контргайками, балансир 20 верхним концом упереть в головку болта 19. При этом необходимо иметь в виду, что упорным болтом 19 следует пользоваться только лишь при замене чугунных колодок на композиционные. При диаметре бандажей по кругу катания менее 1200 мм валики 11, соединяющие планки с подвесками 9, переставляют на крайние отверстия планок 12.

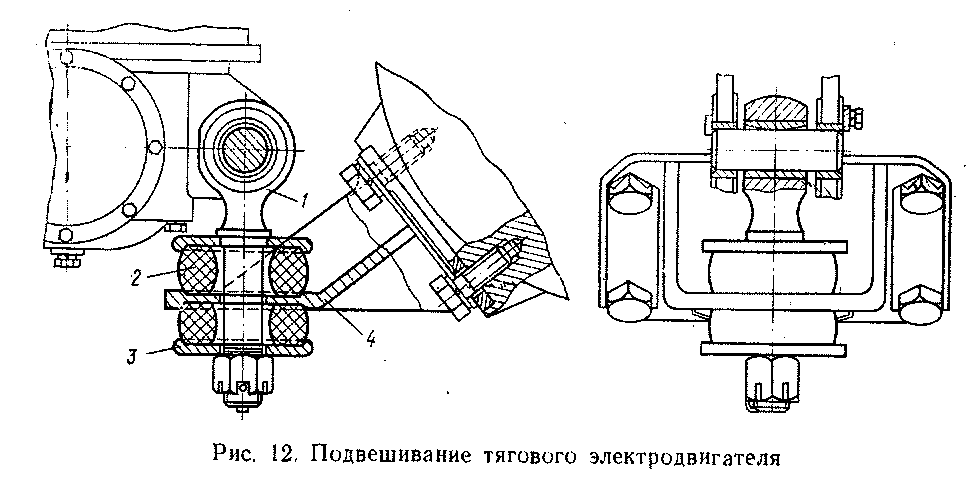

Подвешивание электродвигателя электровоза опорно-осевое. Электродвигатель опирается одним концом на ось колесной пары через моторно-осевые подшипники, а вторым - на раму тележки через специальную подвеску с резиновыми шайбами (амортизаторами). Подвешивание служит для смягчения ударов, приходящихся на тяговый электродвигатель при прохождении электровозом неровностей пути и трогании с места, а также для компенсации изменения взаимного положения электродвигателя и рамы тележки при движении электровоза.

Подвешивание тягового электродвигателя состоит из подвески / (рис. 12), резиновых шайб 2, дисков 3, кронштейна 4 и деталей монтажа. Подвеска / выполнена поковкой из стали 45 с последующей механической обработкой, имеет головку, которой крепится к брусу шаровой связи рамы тележки посредством плавающего валика из стали 45, проходящего через марганцовистые втулки, запрессованные в проушинах бруса и в головке подвески.

Предохранение плавающего валика от выпадания осуществляется планками, перекрывающими отверстия проушин бруса, из которых одна приварена, а другая закреплена двумя болтами М16. Болты стопорятся планкой.

Для стягивания пакета из дисков и резиновых шайб на подвеске имеется круглая резьба диаметром 60 мм. Кронштейн 4, отлитый из стали 25Л-П, крепится к остову тягового электродвигателя шестью болтами, попарно застопоренными планками. Для ориентации резиновых шайб кронштейн имеет выточки.

Резиновые шайбы 2 выполнены из формовочной резиновой смеси 2462 по ТУ 38.005.204-71 и уложены по разные стороны кронштейна между дисками 3, что обеспечивает эластичность подвески. Диски 3 выполнены из листовой стали с выточками для ориентации резиновых шайб. Усилия от резиновых шайб через диски передаются заплечиками на подвеску /. В качестве дополнительной страховки при обрыве подвески / служат специальные приливы на остове тягового электродвигателя и шкворневом брусе.

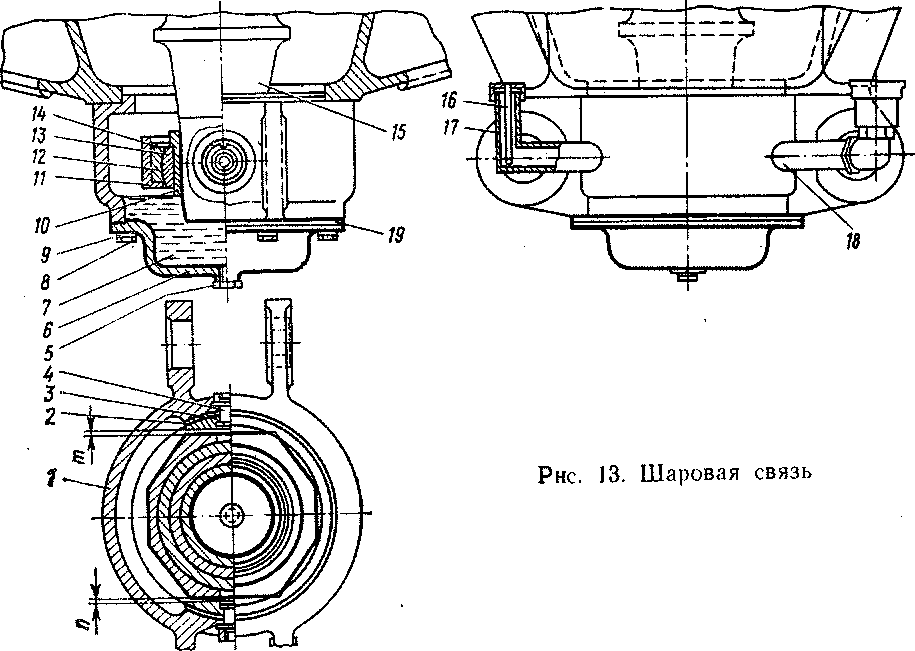

Шаровая связь служит для передачи продольных усилии от тележки на кузов. Она состоит из шарового шарнира 13 (рис. 13) с впрессованной в него латунной втулкой 10, свободно сидящей на хвостовике шкворня 15. Шарнир расположен во вкладыше 12, который в свою очередь размещен в корпусе 11 и зафиксирован стопорным кольцом 14. В брусе шаровой связи / специальным валиком 4 закреплен сегментообразный упор 3, который имеет паз, позволяющий одновременное перемещение шкворня в поперечном направлении и поддерживание корпуса по высоте.

Валик ставят на прессовой посадке с натягом 0,05-0,11 мм. К нижней части бруса шаровой связи прикреплена крышка 6 с помощью болтов 8 и пружинных шайб 9. В крышке имеется мас-лоспускное отверстие, которое закрывается пробкой 5. Для герметизации внутренней полости бруса ставят прокладку 19.

Шаровая связь работает в масляной ванне. Масло 7 заливают во внутреннюю полость бруса шаровой связи через Г-образиую трубку 18, выходящую из нижней части бруса. Уровень масла контролируют через Г-образную трубку 17, вваренную в брус шаровой связи. При этом уровень смазки должен быть не ниже риски на стержне заглушки 16.

Продольные усилия от тележки на кузов передаются от упора 3 на корпус //, вкладыш 12, шар 13, втулку 10, шкворень 15. Шкворень благодаря проскальзыванию в гнезде шарового шарнира не воспринимает вертикальных нагрузок.

При монтаже шаровой связи совмещают упоры 3 с гранями корпуса //, имеющими отверстия; закрепляют упоры 3 в брусе шаровой связи валиками 4; собирают вкладыши 12 с шаром 13; устанавливают вкладыш с шаром в корпусе // и закрепляют стопорным кольцом 14. Суммарный зазор (т+л) между корпусом // и упорами 3 должен быть в пределах 0,2-0,6 мм, регулируют его прокладками 2. Необходимо соблюдать соответствие маркировки на упорах 3. и брусе шаровой связи 1. После монтажа внутреннюю полость шаровой связи заполняют трансмиссионным автотракторным маслом зимой марки 3, летом марки Л из расчета 28 кг в один узел шаровой связи.

| Тележка | | Привод скоростемера | Электровозы ВЛ

Электровозы ВЛ